-

Quali sono le modalità di stampaggio dei refrattari monolitici

Nel settore dei refrattari, refrattari monolitici sono diventati il materiale principale per molte applicazioni industriali grazie alle loro eccellenti prestazioni refrattarie, ai metodi di costruzione flessibili e all'ampia applicabilità. I metodi di stampaggio di questo tipo di materiale sono diversi e viene utilizzata una varietà di tecnologie di stampaggio avanzate per diversi scenari applicativi e requisiti prestazionali. La fusione è uno dei metodi di stampaggio più comunemente utilizzati per i refrattari monolitici. Questo processo versa l'impasto refrattario premiscelato nello stampo e lo sforma dopo la solidificazione per ottenere il prodotto refrattario della forma desiderata. Questo metodo è particolarmente adatto per la produzione di prodotti refrattari con forme complesse e requisiti di elevata precisione dimensionale. Durante il processo di colata, la preparazione dell'impasto liquido è fondamentale. L'impasto liquido deve avere eccellente fluidità e stabilità per garantire che lo stampo possa essere riempito uniformemente durante il versamento. Inoltre, il tempo di indurimento del liquame e le sue condizioni ambientali devono essere rigorosamente controllati per garantire che le prestazioni del prodotto finale soddisfino gli standard previsti. Lo stampaggio a spruzzo, come altro metodo efficiente di stampaggio per materiali refrattari monolitici, è particolarmente adatto per la riparazione e il rinforzo di strutture refrattarie esistenti. Questo processo utilizza la spruzzatura ad alta pressione per spruzzare uniformemente l'impasto refrattario sulla parte da riparare, formando così uno strato refrattario continuo. La formatura a spruzzo presenta vantaggi significativi come l'elevata velocità di costruzione, l'elevata flessibilità e la forte adattabilità. Può spruzzare con precisione in forme complesse e aree difficili da raggiungere per garantire l'uniformità e la continuità dello strato refrattario. Inoltre, questo metodo consente di regolare lo spessore dello spruzzo e il tipo di materiale refrattario in base alle effettive esigenze per soddisfare le diverse esigenze prestazionali. La formatura a vibrazione è un metodo di formatura che utilizza la vibrazione meccanica per disporre e combinare strettamente le particelle refrattarie. Sotto l'azione delle vibrazioni, le particelle refrattarie sono soggette a una forza d'impatto uniforme, ottenendo così un impilamento ravvicinato e una distribuzione uniforme. Questo metodo è particolarmente adatto alla realizzazione di prodotti refrattari dalle forme semplici e di grandi dimensioni. La formatura a vibrazione presenta i vantaggi di un'elevata efficienza produttiva, un'elevata densità del prodotto e una buona stabilità dimensionale. Regolando la frequenza e l'ampiezza delle vibrazioni, la densità e la struttura interna dei prodotti refrattari possono essere controllate accuratamente per soddisfare diversi requisiti prestazionali. La pressatura e la formatura sono un processo che pressa le particelle refrattarie nella forma attraverso la pressione meccanica. È adatto alla produzione di prodotti refrattari con forme regolari e requisiti di elevata precisione dimensionale. Durante il processo di pressatura, le particelle refrattarie sono sottoposte ad una pressione uniforme, ottenendo così una disposizione e una combinazione ravvicinate. I vantaggi di questo metodo sono la forma regolare del prodotto, l'elevata precisione dimensionale e la densità uniforme. Tuttavia, lo stampaggio a pressa presenta requisiti elevati in termini di stampi e non è adatto alla fabbricazione di prodotti refrattari con forme complesse o grandi dimensioni.

LEGGI DI PIÙ -

Quali sono le precauzioni per il trasporto dei mattoni refrattari isolanti

Mattoni refrattari isolanti sono materiali chiave indispensabili nel campo industriale ad alta temperatura. La sicurezza, la stabilità e l'efficienza del processo di trasporto influiscono direttamente sull'effetto dell'applicazione finale. Pertanto, da un punto di vista professionale, è fondamentale garantire l’integrità e la sicurezza dei mattoni refrattari isolanti durante il trasporto. Requisiti di imballaggio Prima del trasporto dei mattoni refrattari isolanti, gli stessi devono essere accuratamente imballati per evitare danni causati da urti, estrusioni o attriti durante il trasporto. I materiali di imballaggio devono essere pallet di legno, scatole di legno o cartoni ad elevata resistenza e buona tenacità. Questi materiali possono resistere efficacemente all'impatto della forza esterna durante il trasporto. Per i mattoni refrattari più pesanti, si consiglia di utilizzare il trasporto su pallet per ridurre il peso e il volume di un singolo pacco, il che è conveniente per la movimentazione, il carico e lo scarico. Durante il processo di imballaggio, è necessario garantire che vi sia un'imbottitura sufficiente tra i mattoni refrattari e i materiali di imballaggio, come schiuma o pellicola a bolle, per ridurre l'impatto delle vibrazioni e l'impatto sul prodotto durante il trasporto. Selezione degli strumenti di trasporto La scelta del giusto strumento di trasporto è fondamentale per il trasporto sicuro dei mattoni refrattari isolanti. Gli strumenti di trasporto comunemente utilizzati includono camion e container. I camion dovrebbero essere dotati di buoni sistemi di assorbimento degli urti e di dispositivi di protezione dalla pioggia per garantire che i mattoni refrattari non siano umidi e danneggiati durante il trasporto. I container offrono maggiore sicurezza e stabilità e sono adatti per il trasporto a lunga distanza o transfrontaliero. Quando si sceglie un mezzo di trasporto, è anche necessario considerare in modo completo fattori quali la distanza di trasporto, le condizioni stradali e il tempo per garantire la sicurezza e l'efficienza del processo di trasporto. Metodi di carico e scarico Quando si caricano e scaricano i mattoni refrattari isolanti, assicurarsi di maneggiarli con cura e sono severamente vietati rotolarli e lanciarli. Dovrebbero essere utilizzate attrezzature di sollevamento speciali come gru o carrelli elevatori per garantire un processo di carico regolare ed evitare lo scivolamento o l'inclinazione dei mattoni refrattari. Durante le operazioni di carico e scarico è necessario tagliare con attenzione le lamiere o le corde attorno ai mattoni refrattari ed evitare di utilizzare oggetti duri come scalpelli in acciaio per operare per evitare che i mattoni refrattari vengano schiacciati e danneggiati. Allo stesso tempo, il personale di carico e scarico dovrebbe ricevere una formazione professionale e avere una conoscenza approfondita delle caratteristiche e dei requisiti di carico e scarico dei mattoni refrattari isolanti per garantire un funzionamento standardizzato e sicuro. Monitoraggio e gestione durante il trasporto Durante il trasporto, i mattoni refrattari isolanti devono essere monitorati e gestiti durante tutto il processo. Innanzitutto, dovrebbe essere istituito un sistema di registrazione dettagliato dei trasporti per registrare il tempo di trasporto, il percorso, le informazioni sul veicolo e le informazioni sul conducente in modo che possano essere rapidamente rintracciati e localizzati quando si verificano problemi. In secondo luogo, i veicoli di trasporto dovrebbero essere ispezionati e sottoposti a regolare manutenzione per garantire che siano in buone condizioni di funzionamento. Inoltre, è necessario prestare molta attenzione ai cambiamenti meteorologici. In caso di condizioni meteorologiche avverse, il piano di trasporto dovrebbe essere adeguato in tempo per garantire il trasporto sicuro dei mattoni refrattari. Misure di emergenza Durante il processo di trasporto possono verificarsi varie emergenze, come incidenti stradali o improvvisi cambiamenti meteorologici. Pertanto, dovrebbero essere formulate misure di emergenza globali per far fronte a possibili emergenze. Le misure di emergenza dovrebbero includere procedure di segnalazione degli incidenti, informazioni sui contatti di soccorso e piani di emergenza. Dopo che si è verificato l'incidente, il piano di emergenza dovrebbe essere attivato rapidamente e dovrebbero essere adottate le misure di salvataggio necessarie per ridurre le perdite e gli impatti.

LEGGI DI PIÙ -

Quali sono i requisiti dei mattoni refrattari per l'isolamento termico per l'ambiente di stoccaggio

Mattoni refrattari isolanti svolgono un ruolo vitale nel campo industriale ad alta temperatura e la gestione scientifica del loro ambiente di stoccaggio influisce direttamente sulle prestazioni e sulla durata dei prodotti. Al fine di garantire le migliori condizioni dei mattoni refrattari isolanti, è necessario prestare attenzione ai seguenti aspetti chiave. Necessità di ambiente asciutto L'ambiente di stoccaggio dei mattoni refrattari isolanti deve essere mantenuto asciutto. Un'umidità eccessiva farà sì che i mattoni refrattari assorbano acqua, il che danneggerà le loro proprietà refrattarie e potrebbe formare tensioni all'interno del materiale, aumentando il rischio di fessurazioni. Pertanto, i magazzini dovrebbero essere dotati di efficienti apparecchiature di deumidificazione, come deumidificatori industriali o sistemi di ventilazione, per garantire che l’umidità sia mantenuta a un livello adeguato. Normalmente, l'umidità relativa dell'ambiente di stoccaggio dovrebbe essere controllata al di sotto del 70% per evitare che i mattoni refrattari si inumidiscano e garantirne la stabilità a lungo termine. L'impatto di una buona ventilazione Buone condizioni di ventilazione sono un fattore importante nello stoccaggio dei mattoni refrattari isolanti. Una ventilazione adeguata può non solo ridurre la temperatura e l'umidità nel magazzino, ma anche prevenire efficacemente muffe e corrosione. La progettazione del magazzino dovrebbe incorporare un ragionevole sistema di ventilazione, utilizzando una combinazione di ventilazione naturale e ventilazione meccanica per garantire la circolazione dell'aria. Soprattutto nelle stagioni o nelle zone umide, è particolarmente importante migliorare la ventilazione. Inoltre, nel magazzino dovrebbero essere evitate potenziali fonti di inquinamento come petrolio e prodotti chimici per evitare che queste sostanze penetrino all'interno dei mattoni refrattari e ne compromettano le prestazioni. Importanza del controllo della temperatura La temperatura è un altro fattore chiave che influenza le prestazioni dei mattoni refrattari isolanti. Temperature estremamente alte o basse possono avere un effetto negativo sulla microstruttura e sulle prestazioni dei mattoni refrattari. Pertanto, il magazzino dovrebbe essere dotato di apparecchiature per il monitoraggio della temperatura e impostare un intervallo di temperatura adeguato. In generale, la temperatura dell'ambiente di conservazione deve essere mantenuta nell'intervallo della temperatura normale o leggermente superiore per evitare drastiche fluttuazioni di temperatura. Per alcuni tipi speciali di mattoni refrattari isolanti, in particolare quelli con ingredienti o strutture speciali, potrebbero essere necessarie misure di controllo della temperatura più rigorose per garantire che le loro prestazioni non siano influenzate. Mantenimento di un ambiente privo di inquinamento È fondamentale garantire che l’ambiente di stoccaggio dei mattoni refrattari isolanti sia pulito e privo di inquinamento. I magazzini devono essere puliti e disinfettati regolarmente per prevenire la crescita di microrganismi come batteri e muffe. Allo stesso tempo, nel magazzino dovrebbero essere evitati materiali incompatibili con i mattoni refrattari, come sostanze corrosive come acidi forti e alcali, per evitare che queste sostanze danneggino i mattoni refrattari. Inoltre, il pavimento del magazzino deve essere mantenuto piano e facile da pulire per ridurre l'accumulo di polvere e detriti e garantire l'igiene dell'ambiente di stoccaggio. Archiviazione della classificazione e gestione dell'etichettatura Considerando l'ampia varietà e le diverse specifiche dei mattoni refrattari per l'isolamento termico, al fine di garantire la pulizia e l'ordine dell'ambiente di stoccaggio, è necessario classificare e immagazzinare diversi tipi di mattoni refrattari. Ogni mattone refrattario dovrebbe avere un'etichetta chiara, comprendente specifiche, modelli, data di produzione e altre informazioni, in modo che il personale possa identificarlo e utilizzarlo rapidamente. Allo stesso tempo, lo stoccaggio classificato aiuta anche a prevenire che diversi tipi di mattoni refrattari si contaminino a vicenda o influenzino le prestazioni, garantendo che si possa ottenere l'effetto migliore durante l'uso.

LEGGI DI PIÙ -

Quali sono i processi di stampaggio dei mattoni refrattari isolanti

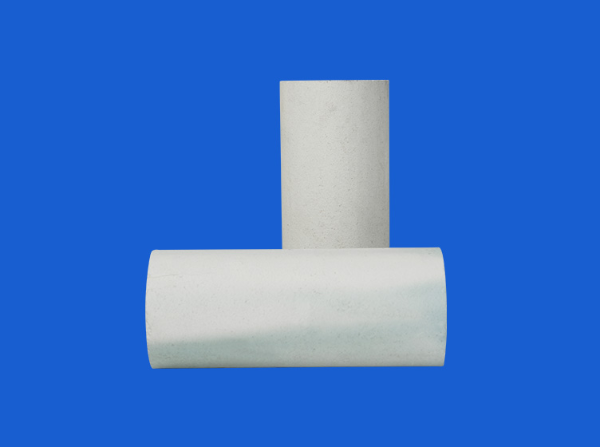

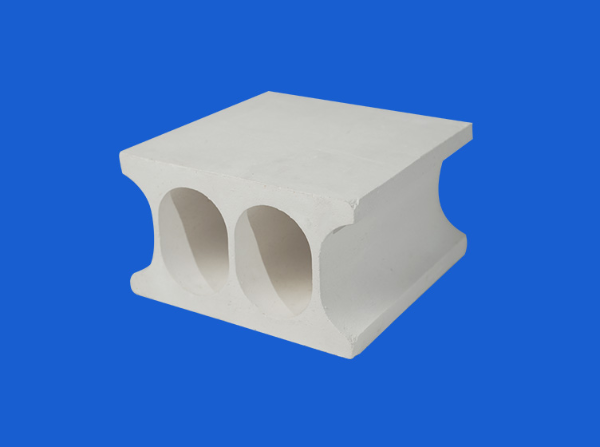

Mattoni refrattari isolanti svolgono un ruolo fondamentale nel campo industriale delle alte temperature e il loro processo di stampaggio è un anello chiave nel determinare la qualità e le prestazioni del prodotto. La scelta del processo di stampaggio non influisce solo sulla stabilità strutturale e sulle prestazioni di isolamento termico del prodotto, ma è anche direttamente correlata all'efficienza produttiva e al controllo dei costi. Pertanto, comprendere le caratteristiche e la portata applicabile dei diversi metodi di stampaggio è di grande importanza per migliorare la competitività del prodotto. Tecnologia di stampaggio ad iniezione di liquame Lo stampaggio a iniezione di impasto liquido è un processo di stampaggio efficiente adatto a prodotti cavi a pareti sottili. Questo metodo inietta il fango in uno stampo di gesso e utilizza le caratteristiche di assorbimento dell'acqua del gesso per assorbire gradualmente l'umidità nel fango per formare una pellicola di fango relativamente secca. Col passare del tempo, il film di fango continua ad addensarsi e alla fine raggiunge lo spessore richiesto del corpo verde. A questo punto, versare il fango in eccesso nello stampo e sformare, asciugare e riparare il corpo verde dopo che ha raggiunto una certa forza. Il contenuto di umidità del fango per lo stampaggio a iniezione di impasto liquido è solitamente compreso tra il 35% e il 45% ed è ampiamente utilizzato nella produzione di prodotti cavi a pareti sottili come manicotti per termocoppie, tubi di forni ad alta temperatura e crogioli. Questo processo può migliorare efficacemente l'efficienza produttiva e ridurre i costi garantendo al tempo stesso la qualità del prodotto. Stampaggio plastica (stampaggio per estrusione) Lo stampaggio della plastica, noto anche come stampaggio per estrusione, viene utilizzato principalmente per produrre pezzi grezzi a forma di nastro e tubo. Questo processo utilizza argilla plastica con un contenuto di acqua dal 16% al 25% e utilizza un estrusore a spirale continua o un miscelatore a lame in combinazione con una pressa idraulica per mescolare, estrudere e modellare l'argilla. Durante il processo di stampaggio per estrusione, l'argilla passa attraverso il foro della matrice sotto forte pressione per formare un pezzo grezzo con una sezione trasversale uniforme. Questo metodo di stampaggio presenta i vantaggi di un'elevata efficienza produttiva, dimensioni stabili del pezzo grezzo e buona finitura superficiale ed è particolarmente adatto per la produzione di prodotti refrattari a forma di nastri e tubi con sezioni trasversali uniformi. Tecnologia di stampaggio a compressione a macchina Lo stampaggio a compressione meccanica, noto anche come stampaggio semi-secco, utilizza argilla con un contenuto di acqua compreso tra il 2% e il 7% circa per preparare il pezzo grezzo. Questo processo viene modellato da varie presse per mattoni, rincalzatrici e macchine a vibrazione. Rispetto allo stampaggio della plastica, il pezzo grezzo prodotto dallo stampaggio a compressione a macchina ha una densità e una resistenza più elevate, un minore ritiro durante l'essiccazione e la cottura e le dimensioni del prodotto sono facili da controllare. La pressatura meccanica è uno dei metodi di formatura comunemente utilizzati nella produzione di refrattari ed è ampiamente utilizzata nella produzione di materiali refrattari avanzati come corindone fuso, mullite e corindone allo zirconio. Nella pressatura a macchina, può anche essere suddiviso in una varietà di metodi di formatura specifici per soddisfare le diverse esigenze di produzione. La pressa per mattoni a frizione utilizza la ruota di frizione per far muovere il cursore su e giù attraverso la vite di comando per premere il fango. L'apparecchiatura ha una struttura semplice, è facile da utilizzare e mantenere e ha una forte adattabilità. È un'apparecchiatura di formatura ampiamente utilizzata nella produzione di refrattari. La pressa idraulica per mattoni genera pressione statica attraverso il trasferimento di energia liquida, funziona senza intoppi, pressurizzazione su due lati ed è facile regolare la pressione. Può soddisfare i requisiti del processo di formatura dei prodotti refrattari e garantire la qualità dei mattoni pressati. Le presse idrauliche per mattoni ad alte prestazioni sono inoltre dotate di funzione di degasaggio sotto vuoto, adatta per la formazione di una varietà di prodotti refrattari, come mattoni di rivestimento di convertitori di grandi dimensioni e prodotti speciali contenenti carbonio. La pressa per mattoni a leva utilizza una struttura a leva meccanica per eseguire la pressurizzazione su due lati in uno stampo fisso. Il valore della corsa del punzone è costante, adatto alla produzione di una varietà di mattoni refrattari. Questo metodo di stampaggio presenta i vantaggi di un funzionamento flessibile e di un'elevata efficienza produttiva ed è una delle tecnologie di stampaggio indispensabili nel campo dei materiali refrattari.

LEGGI DI PIÙ -

Quali sono le fasi chiave nel processo di produzione dei mattoni refrattari isolanti

Mattoni refrattari isolanti sono un materiale chiave in grado di mantenere la stabilità strutturale e le prestazioni di isolamento termico in ambienti a temperature estremamente elevate. Sono ampiamente utilizzati in molti campi industriali come la metallurgia, i materiali da costruzione e i prodotti chimici. Il suo processo di produzione è complesso e delicato e ogni anello influisce direttamente sulla qualità e sulle prestazioni del prodotto finale. Nel processo produttivo, la preparazione e la cernita delle materie prime sono i primi passi. Le materie prime di alta qualità sono la base per la produzione di mattoni refrattari isolanti di alta qualità. Le principali materie prime includono silice, allumina e argilla. La selezione delle materie prime dipende dalla refrattarietà richiesta e dalle prestazioni di isolamento termico. Devono essere rigorosamente selezionati e frantumati per garantire una granulometria uniforme, conveniente per la successiva lavorazione. Soprattutto per i mattoni refrattari isolanti silicei, il contenuto di SiO2 non deve essere inferiore al 91% per garantire l'ottima prestazione del prodotto. Successivamente, la macinazione fine delle polveri e la vagliatura degli aggregati sono collegamenti chiave. Le materie prime selezionate devono essere macinate finemente da attrezzature quali mulini a sfere o mulini a flusso d'aria per macinare le materie prime in polvere fine, aumentando così la forza di legame tra le particelle e migliorando la densità del prodotto. Allo stesso tempo, gli aggregati (particelle più grandi) devono essere vagliati per garantire che particelle di dimensioni diverse possano essere ragionevolmente abbinate nelle formule successive per formare una struttura stabile. Il processo di produzione entra in un anello critico nella fase di formulazione e miscelazione uniforme. Questa fase determina le prestazioni del prodotto finale. La proporzione delle varie materie prime viene calcolata accuratamente in base alla refrattarietà richiesta, alle prestazioni di isolamento termico e ai requisiti specifici del cliente. Dopo che gli ingredienti sono stati miscelati, tutte le materie prime vengono miscelate uniformemente nel mixer. Questo processo richiede un controllo rigoroso della quantità di acqua aggiunta e del tempo di miscelazione per garantire l'uniformità e la plasticità del fango. Il processo di stampaggio è il processo di conversione del fango miscelato uniformemente in un pezzo grezzo della forma desiderata. Esistono vari metodi di stampaggio per isolare i mattoni refrattari, tra cui lo stampaggio con malta, lo stampaggio di plastica (stampaggio per estrusione) e lo stampaggio con pressatura meccanica. Lo stampaggio per iniezione è adatto per prodotti cavi a pareti sottili, come manicotti per termocoppie; lo stampaggio della plastica viene spesso utilizzato per la produzione di pezzi grezzi come i tubi; e lo stampaggio a pressatura meccanica è diventato il metodo di stampaggio più utilizzato nell'attuale produzione di materiali refrattari grazie alla sua densa struttura grezza, all'elevata resistenza e al facile controllo delle dimensioni. Il pezzo grezzo formato deve essere asciugato per rimuovere l'umidità in eccesso ed evitare crepe dovute all'eccessiva evaporazione dell'umidità durante il processo di cottura. Il pezzo grezzo essiccato entra nel forno per la cottura ad alta temperatura. Durante questo processo, i componenti minerali delle materie prime subiscono una serie di cambiamenti fisici e chimici per formare una struttura cristallina stabile, che conferisce ai mattoni refrattari isolanti eccellenti proprietà di resistenza al fuoco e di isolamento termico. Il controllo rigoroso della temperatura e del tempo di cottura è la chiave per garantire la qualità e le prestazioni del prodotto. Infine, i mattoni refrattari isolanti cotti necessitano di essere lucidati per eliminare difetti e bave superficiali, migliorando così l'estetica e le prestazioni del prodotto. I prodotti finiti sono rigorosamente selezionati per rimuovere i mattoni che non soddisfano gli standard di qualità, garantendo che ogni mattone refrattario isolante spedito soddisfi gli standard del settore e i requisiti dei clienti.

LEGGI DI PIÙ -

Quali fattori sono legati alla conduttività termica della fibra ceramica e dei prodotti?

Fibra ceramica e prodotti sono ampiamente utilizzati in campi ad alta temperatura come la metallurgia, l'industria aerospaziale e chimica grazie alle loro buone proprietà di isolamento termico. La conducibilità termica è un indicatore importante per misurare la conduttività termica dei materiali. La bassa conduttività termica delle fibre ceramiche consente loro di ridurre efficacemente la perdita di calore in ambienti ad alta temperatura, migliorando così l'efficienza energetica. 1. Composizione del materiale La conduttività termica delle fibre ceramiche è innanzitutto strettamente correlata alla composizione del materiale. Le fibre ceramiche sono solitamente composte da sostanze inorganiche come alluminio, silicio e zirconio. Le proporzioni dei diversi ingredienti influiscono direttamente sulla microstruttura e sulla conduttività termica del materiale. Ad esempio, le fibre ceramiche con un contenuto di alluminio più elevato generalmente hanno una conduttività termica inferiore perché l'aggiunta di alluminio migliora l'effetto isolante del materiale. Inoltre, l’uso dello zirconio può migliorare ulteriormente la resistenza alle alte temperature e può anche influenzare la conduttività termica. 2. Diametro e struttura della fibra Anche il diametro e la struttura delle fibre ceramiche hanno un impatto significativo sulla conduttività termica. Più sottile è la fibra, maggiore è la sua superficie e la capacità di formare più strati intermedi di gas. Questi strati di gas aiutano a ridurre la conduzione del calore, riducendo così la conduttività termica. Valutare. Al contrario, le fibre più spesse aumentano il percorso di conduzione del calore attraverso il solido, aumentando così la conduttività termica. Pertanto, l’ottimizzazione del diametro delle fibre può migliorare significativamente le loro proprietà di isolamento termico. 3. Densità La densità della fibra ceramica influisce direttamente sulla sua conduttività termica. La fibra ceramica con densità inferiore solitamente ha prestazioni di isolamento termico migliori, perché una densità inferiore significa che ci sono più strati intermedi di gas, che aiutano a ridurre la conduzione del calore. Al contrario, una densità troppo elevata può comportare un aumento della conduttività termica. Durante il processo di produzione, la conduttività termica del materiale può essere controllata efficacemente regolandone la densità. 4. Temperatura La temperatura ha anche un impatto importante sulla conduttività termica delle fibre ceramiche. All'aumentare della temperatura, aumenta la conduttività termica del materiale. Ciò è dovuto al maggiore movimento di atomi e molecole alle alte temperature, che favorisce la conduzione del calore. Pertanto, nelle applicazioni ad alta temperatura, è necessario considerare le variazioni di conduttività termica delle fibre ceramiche alle effettive temperature operative per garantire il loro effetto di isolamento termico in un ambiente specifico. 5. Contenuto di umidità Anche il contenuto di umidità delle fibre ceramiche ha un impatto significativo sulla conduttività termica. La presenza di umidità aumenterà la conduttività termica attraverso l'evaporazione o la conduzione termica, soprattutto in ambienti con elevata umidità. Per mantenere la bassa conduttività termica della fibra ceramica, il suo contenuto di umidità deve essere controllato il più possibile per evitare che un'umidità eccessiva influisca sulle prestazioni di isolamento termico. 6. Processo di produzione Il processo di produzione delle fibre ceramiche influisce anche sulla loro conduttività termica e l'uso di diverse tecniche di stampaggio e sinterizzazione può portare a differenze nella microstruttura del materiale, influenzando così la conduttività termica. Parametri di processo ragionevoli possono migliorare efficacemente le prestazioni di isolamento termico della fibra e ridurre la conduttività termica.

LEGGI DI PIÙ -

Perché la piastra in silicio di calcio è così resistente alla corrosione?

Piastra in silicio di calcio è un materiale importante ampiamente utilizzato nella metallurgia, nell'industria chimica, nell'edilizia e in altri campi. La sua buona resistenza alla corrosione gli consente di funzionare bene in molti ambienti difficili. Di seguito verrà illustrato il motivo per cui la piastra in silicio di calcio ha una buona resistenza alla corrosione sotto molteplici aspetti come la composizione del materiale, le proprietà fisiche, l'ambiente di applicazione e il trattamento superficiale. 1. Composizione del materiale La piastra in silicio di calcio è composta principalmente da due elementi: calcio (Ca) e silicio (Si). Il calcio ha una forte proprietà riducente nella lega e può reagire efficacemente con elementi corrosivi come ossigeno e zolfo per formare una calcificazione stabile, proteggendo così il substrato dalla corrosione. Il silicio non solo migliora la robustezza e la resistenza all'usura della lega, ma contribuisce anche alla resistenza alla corrosione. La combinazione dei due consente alla piastra di silicio di calcio di formare una pellicola protettiva di ossido in un ambiente corrosivo, migliorando ulteriormente la sua resistenza alla corrosione. 2. Proprietà fisiche Le proprietà fisiche della piastra in silicio di calcio contribuiscono anche alla sua buona resistenza alla corrosione. La lega può mantenere prestazioni stabili alle alte temperature e può resistere all'erosione di vari mezzi chimici. La sua buona conduttività termica e conduttività elettrica gli consentono di funzionare bene in ambienti ad alta temperatura o corrente elevata. Inoltre, il basso coefficiente di espansione della piastra in lega di calcio e silicio ne riduce la probabilità di deformarsi al variare della temperatura, riducendo i danni materiali causati dallo stress, riducendo così il rischio di corrosione. 3. Ambiente applicativo La piastra in lega di calcio-silicio viene solitamente utilizzata in apparecchiature chimiche, forni metallurgici e reattori ad alta temperatura, che sono spesso accompagnati da alta temperatura, elevata umidità e gas corrosivi. La sua buona resistenza alla corrosione consente alla piastra in lega di calcio-silicio di funzionare stabilmente per lungo tempo in ambienti estremi, riducendo la frequenza di manutenzione e sostituzione dei materiali e riducendo i costi operativi. Nei settori petrolchimico, farmaceutico, alimentare e di altro tipo, le piastre in lega di calcio e silicio sono ampiamente utilizzate nella produzione di serbatoi di stoccaggio, condutture e reattori per garantire una produzione sicura. 4. Trattamento superficiale Il processo di trattamento superficiale della piastra in lega di calcio e silicio ne migliora significativamente anche la resistenza alla corrosione. I metodi di trattamento comuni includono la spruzzatura, la placcatura a caldo e la galvanica. Questi trattamenti superficiali possono formare una pellicola protettiva sulla superficie della piastra in lega, bloccando efficacemente l'intrusione di agenti corrosivi. Ad esempio, la tecnologia di zincatura a caldo può formare uno strato di zinco sulla superficie della piastra in lega di calcio e silicio per migliorarne la resistenza alla corrosione. In questo modo, la durata della piastra in lega di calcio e silicio viene prolungata e i costi di manutenzione vengono notevolmente ridotti. La buona resistenza alla corrosione della piastra in lega di calcio-silicio deriva dalla composizione unica del materiale, dalle buone proprietà fisiche, dall'ambiente applicativo adatto e dall'efficace tecnologia di trattamento superficiale. Questi fattori lavorano insieme per consentire alla piastra in lega di calcio e silicio di mantenere prestazioni stabili in varie condizioni difficili e di essere ampiamente utilizzata in diversi campi. Con il progresso della scienza e della tecnologia, il processo di produzione e la tecnologia di applicazione delle piastre in lega di calcio e silicio continueranno a migliorare e la sua resistenza alla corrosione continuerà a migliorare, fornendo una scelta di materiali più affidabile per i settori industriale e delle costruzioni.

LEGGI DI PIÙ -

Qual è l'impatto della tecnologia di costruzione sulla stabilità dei Refrattari Monolitici?

Refrattari monolitici svolgono un ruolo importante nelle apparecchiature industriali ad alta temperatura e la loro tecnologia di costruzione ha un impatto diretto sulla stabilità e sulla durata del materiale. Metodi di costruzione ragionevoli possono garantire che il materiale refrattario monomerico raggiunga le migliori prestazioni nelle applicazioni pratiche, mentre una tecnologia di costruzione impropria può causare crepe, desquamazione e altri problemi, influenzando così la stabilità complessiva. 1. Preparazione del materiale La preparazione dei materiali refrattari monomerici prima della costruzione è fondamentale. È la base per garantire innanzitutto la qualità e la proporzione delle materie prime. Uniformità del materiale: prima della costruzione, i materiali refrattari monomerici devono essere completamente miscelati per garantire che i componenti siano distribuiti uniformemente per evitare carenze prestazionali locali. Controllo dell'umidità: l'aggiunta di umidità deve essere rigorosamente controllata durante l'uso. Troppa o troppo poca umidità influenzerà le prestazioni e l'effetto di polimerizzazione del materiale. 2. Metodo di costruzione Il metodo di costruzione dei materiali refrattari monomerici influisce direttamente sulla sua stabilità. I metodi di costruzione comuni includono il getto, la spruzzatura e il getto. Processo di colata: durante il processo di colata, è necessario garantire che il materiale venga riempito rapidamente e in modo uniforme nell'attrezzatura per evitare vuoti o bolle. Questi difetti ridurranno la resistenza e le prestazioni di isolamento termico del materiale. Processo di spruzzatura: durante la spruzzatura è necessario garantire la velocità di movimento e l'angolo di spruzzatura della pistola a spruzzo per ottenere uno spessore di rivestimento uniforme. La spruzzatura non uniforme può causare debolezza locale, influenzando così le prestazioni refrattarie. Processo di fusione: durante il processo di fusione, è necessario prestare attenzione alla progettazione e al trattamento superficiale dello stampo per ridurre i danni durante la sformatura e garantire l'integrità del materiale refrattario. III. Stagionatura ed essiccazione Una volta completata la costruzione, la stagionatura e l'essiccazione sono fasi fondamentali per garantire la stabilità dei refrattari monolitici. Tempo di indurimento: il tempo di indurimento deve essere ragionevolmente concordato in base alle caratteristiche del materiale. Un tempo di indurimento troppo breve può portare ad una resistenza insufficiente del materiale, mentre un tempo di indurimento troppo lungo può causare ritiro e crepe. Controllo della temperatura e dell'umidità: la temperatura e l'umidità dell'ambiente di polimerizzazione e essiccazione sono cruciali per la stabilità del materiale. Un ambiente ad alta temperatura e bassa umidità aiuta ad accelerare la polimerizzazione, ma un'asciugatura troppo rapida può causare crepe. Pertanto, dovrebbero essere adottate misure appropriate per controllare le condizioni ambientali. IV. Monitoraggio durante la costruzione Durante il processo di costruzione, il monitoraggio in tempo reale può efficacemente evitare potenziali problemi. Formazione tecnica: il personale di costruzione deve seguire una formazione professionale, padroneggiare le tecniche di costruzione e le caratteristiche dei materiali e ridurre i problemi causati da un funzionamento improprio. Ispezione di qualità: dopo la costruzione, è necessario effettuare le necessarie ispezioni di qualità sui materiali per garantire che soddisfino i requisiti di progettazione, in modo da rilevare e riparare i problemi in tempo. Il processo di costruzione gioca un ruolo vitale nella stabilità dei refrattari monolitici. La preparazione dei materiali, i metodi di costruzione, i processi di stagionatura e essiccazione e la successiva gestione della manutenzione sono tutti fattori chiave che ne influenzano le prestazioni e l'affidabilità. Attraverso processi di costruzione scientifici e ragionevoli, la stabilità dei materiali refrattari monolitici può essere migliorata, la loro durata può essere estesa e possono svolgere un ruolo maggiore nelle applicazioni industriali ad alta temperatura. Per raggiungere questo obiettivo, il personale di costruzione deve comprendere appieno ogni anello del processo di costruzione per garantire l'affidabilità e la sicurezza dei materiali refrattari monolitici in condizioni estreme.

LEGGI DI PIÙ -

Quali fattori sono legati alle prestazioni di isolamento termico dei mattoni refrattari isolanti?

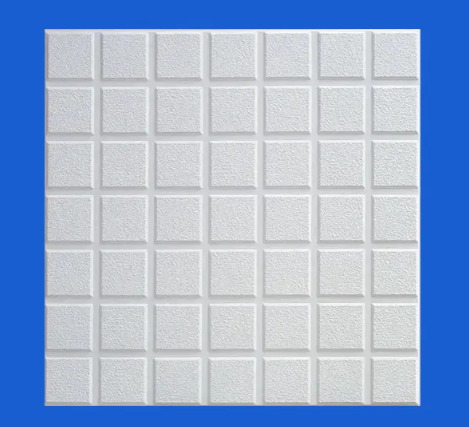

Mattoni refrattari isolanti svolgono un ruolo importante nelle applicazioni industriali ad alta temperatura, in particolare nei forni e nelle apparecchiature per il trattamento termico. La funzione principale di questi mattoni è fornire un buon isolamento termico per ridurre la perdita di calore e migliorare l'efficienza energetica. Tuttavia, le prestazioni di isolamento termico dei mattoni refrattari isolanti non sono statiche, ma sono influenzate da molti fattori. 1. Composizione del materiale Le prestazioni di isolamento termico dei mattoni refrattari isolanti sono strettamente correlate alla composizione del materiale. I materiali isolanti comuni sono i seguenti. Materiali refrattari leggeri: utilizzare materiali refrattari leggeri come argilla espansa o ceramica espansa, che hanno una bassa conduttività termica, riducendo così efficacemente la conduzione del calore. Materiali in fibra: l'aggiunta di materiali in fibra (come fibre ceramiche o fibre di silicato di alluminio) ai mattoni refrattari isolanti può migliorare ulteriormente le loro prestazioni di isolamento termico e ridurre la densità complessiva. Struttura dei pori: anche la struttura dei pori nel corpo del mattone influirà sulle sue prestazioni di isolamento termico. La presenza di pori può ridurre la conduzione del calore e formare uno strato isolante. 2. Densità dei mattoni La densità del mattone è un fattore importante che influenza le prestazioni di isolamento termico. In generale, minore è la densità, minore è la conduttività termica, il che migliora l'effetto di isolamento termico. Questo perché i mattoni a bassa densità contengono più pori, che possono impedire efficacemente la conduzione del calore. Tuttavia, una densità troppo bassa può influire sulla resistenza del mattone, quindi è necessario trovare un equilibrio tra isolamento termico e proprietà meccaniche durante la progettazione. 3. Intervallo di temperatura Le prestazioni di isolamento termico dei mattoni refrattari isolanti varieranno a temperature diverse. In generale, a temperature più elevate, la conduttività termica del mattone aumenterà e le prestazioni di isolamento termico potrebbero diminuire. Pertanto, quando si progettano i mattoni refrattari isolanti, è necessario considerare le loro prestazioni alle effettive temperature di esercizio. 4. Spessore del mattone Lo spessore del mattone influisce direttamente sulla sua capacità di isolamento termico. I mattoni isolanti più spessi di solito hanno prestazioni di isolamento termico migliori perché il calore deve passare attraverso uno strato di materiale più spesso per condurre verso l'altro lato. Tuttavia, un mattone troppo spesso aumenterà il peso e la difficoltà di costruzione, quindi quando si sceglie lo spessore del mattone è necessario considerare in modo completo le esigenze dell'applicazione effettiva. 5. Qualità costruttiva La qualità costruttiva ha un impatto significativo anche sulle prestazioni di isolamento termico dei mattoni refrattari isolanti. Un trattamento improprio degli spazi vuoti e dei giunti tra i mattoni porterà a perdite di calore. Pertanto, metodi costruttivi corretti e una buona sigillatura sono la chiave per garantire un isolamento efficace dei mattoni isolanti. 6. Fattori ambientali L'ambiente esterno influenzerà anche le prestazioni di isolamento termico dei mattoni refrattari isolanti. Ad esempio, fattori come il flusso d’aria ambientale, l’umidità e la pressione dell’aria possono influenzare la conduttività termica dei mattoni. In alcune applicazioni, la radiazione termica esterna influisce anche sull’effetto di isolamento termico dei mattoni, pertanto durante la progettazione è necessario considerare l’impatto complessivo dell’ambiente. 7. Durata utile Con l'estensione del tempo di servizio, le prestazioni dei mattoni refrattari isolanti possono gradualmente diminuire, soprattutto in ambienti ad alta temperatura e corrosivi. L’invecchiamento, la fatica termica e l’erosione chimica possono causare cambiamenti nella struttura del mattone, influenzando così le prestazioni di isolamento termico. Pertanto, l'ispezione regolare e la sostituzione dei mattoni isolanti obsoleti sono misure importanti per mantenere le prestazioni del sistema.

LEGGI DI PIÙ -

Quali fattori influenzano la resistenza allo shock termico dei calcinabili refrattari indefiniti?

Calcinabili refrattari indefiniti è un materiale refrattario comunemente utilizzato nelle industrie ad alta temperatura. Ha una forte plasticità e può essere regolato in base ai diversi ambienti applicativi. Questo materiale viene utilizzato principalmente in acciaio, vetro, cemento, petrolchimico e altri campi e svolge un ruolo di rivestimento protettivo nelle apparecchiature ad alta temperatura. La resistenza agli shock termici è una delle proprietà importanti di questo materiale, che determina se può mantenere la stabilità strutturale in caso di sbalzi di temperatura estremi. Di seguito verranno introdotti in dettaglio i principali fattori che influenzano la resistenza allo shock termico dei calcinabili refrattari indefiniti. 1. Composizione dei materiali La resistenza allo shock termico dei calcinabili refrattari indefiniti dipende in gran parte dalla composizione dei suoi materiali. I componenti comuni includono aggregati refrattari, leganti e additivi. Aggregati refrattari: materiali come bauxite e magnesia ad alto contenuto di allumina possono migliorare la resistenza alle alte temperature del materiale. La distribuzione dimensionale e la forma delle particelle dell'aggregato e il coefficiente di dilatazione termica del materiale stesso influenzeranno la resistenza allo shock termico. In generale, gli aggregati a grana fine hanno maggiori probabilità di formare una struttura densa, migliorando così la resistenza agli shock termici. Legante: cemento o polimero ad alto contenuto di allumina è un legante comune. Il legante svolge un ruolo di legame e supporto strutturale nei materiali refrattari, ma diversi tipi di leganti hanno effetti diversi sulla resistenza allo shock termico. I leganti migliori possono resistere efficacemente allo stress da espansione termica quando la temperatura cambia, prevenendo così la formazione di crepe. Additivi: aggiungendo oligoelementi come polvere di silice e allumina, è possibile migliorare la densità e la stabilità del materiale. Questi additivi possono aiutare a ridurre lo stress termico all'interno del materiale e ridurre il rischio di rottura del materiale quando la temperatura cambia. 2. Coefficiente di dilatazione termica Il coefficiente di dilatazione termica del materiale determina direttamente l'entità della sua variazione dimensionale al variare della temperatura. Se il coefficiente di dilatazione termica del materiale è troppo grande, è facile che si rompano a causa dell'espansione o della contrazione del volume quando la temperatura cambia bruscamente. La resistenza allo shock termico dei calcinabili refrattari indefiniti deve considerare la corrispondenza dei coefficienti di dilatazione termica tra i materiali. Selezionando razionalmente diversi componenti di materiale refrattario e ottimizzando i coefficienti di dilatazione termica di ciascun componente, è possibile ridurre efficacemente lo stress tra i diversi materiali, migliorando così la resistenza complessiva allo shock termico. 3. Densità dei materiali La densità dei calcinabili refrattari indefiniti è un altro fattore importante che influenza direttamente la sua resistenza allo shock termico. I materiali ad alta densità possono ridurre la presenza di pori, rendendo il materiale più resistente alle fessurazioni in ambienti ad alta temperatura e raffreddamento e riscaldamento rapidi. Bassa porosità: i pori sono punti deboli del materiale e tendono a diventare punti di concentrazione dello stress. Quando la temperatura cambia rapidamente, lo stress attorno ai pori è elevato e può causare crepe. Pertanto, il controllo della densità del materiale può migliorare significativamente la resistenza allo shock termico riducendo la presenza di pori e crepe. Densità strutturale: durante il processo di costruzione, un trattamento vibrante appropriato e una tecnologia di stampaggio possono rendere la struttura del materiale più densa, evitare la presenza di vuoti all'interno e quindi migliorare la resistenza agli shock termici. 4. Numero di cicli di shock termico Il materiale sarà sottoposto a molteplici cicli di shock termico durante l'uso, ovvero la temperatura continuerà a scendere da alta a bassa temperatura, quindi a salire da bassa a alta temperatura. Il numero e l'ampiezza dei cicli di shock termico hanno un impatto importante sulla resistenza allo shock termico. Basso numero di shock termici: Sotto un certo numero di shock termici il materiale potrebbe non presentare fessurazioni evidenti. Tuttavia, con l’aumento del numero di shock termici, le microfessure nel materiale si espanderanno gradualmente, portando infine al cedimento del materiale. Pertanto, la selezione di materiali in grado di resistere alle alte temperature e a molteplici cicli di shock termico è un mezzo importante per migliorare la resistenza agli shock termici. Differenza di temperatura dello shock termico: se la variazione di temperatura è troppo grande, lo stress termico all'interno del materiale aumenterà notevolmente, soprattutto quando la temperatura superficiale e interna non sono uniformi, lo stress termico sarà più evidente, causando crepe. Pertanto, i calcinabili refrattari indefiniti devono avere una buona conduttività termica per ridurre la concentrazione di stress causata dalle differenze di temperatura. 5. Forza di legame La resistenza allo shock termico di un materiale è strettamente correlata alla forza di adesione della sua struttura interna. Maggiore è la forza di adesione, minore è la probabilità che il materiale si rompa a causa dello stress termico esterno. Resistenza e tenacità del materiale: i materiali refrattari devono avere una certa resistenza e tenacità, soprattutto in ambienti ad alta temperatura. Se la resistenza del materiale è insufficiente, è probabile che lo stress termico superi il suo intervallo di tolleranza, provocando danni al materiale. I materiali con buona tenacità possono assorbire parte dello stress termico e prevenire l'espansione delle crepe. Legame di interfaccia: i calcinabili refrattari indefiniti sono composti da una varietà di materiali, quindi la forza di legame dell'interfaccia tra diversi materiali influisce anche sulla resistenza complessiva allo shock termico. Se la forza di adesione all'interfaccia è insufficiente, il materiale potrebbe facilmente delaminarsi o staccarsi quando la temperatura cambia drasticamente.

LEGGI DI PIÙ -

Quali fattori influenzano la stabilità termica dei mattoni pesanti ad alto contenuto di alluminio?

Mattone pesante in alluminio alto è un materiale refrattario con allumina come componente principale. È ampiamente utilizzato nelle industrie ad alta temperatura come la metallurgia, l'industria chimica e il vetro. La sua stabilità termica influisce direttamente sulla sua durata e sulla capacità di adattarsi agli ambienti difficili. La stabilità termica si riferisce alla capacità di un materiale di mantenere le sue proprietà fisiche, chimiche e meccaniche alle alte temperature, soprattutto se può evitare fessurazioni, deformazioni o danni quando la temperatura cambia bruscamente. 1. Contenuto di allumina Il componente principale dei mattoni pesanti ad alto contenuto di alluminio è l'allumina (Al₂O₃). Maggiore è il suo contenuto, migliore è la resistenza alle alte temperature e la stabilità termica del mattone. L'elevato punto di fusione dell'allumina (oltre 2000°C) consente ai mattoni ad alto contenuto di allumina di rimanere stabili in ambienti a temperature estremamente elevate. Il basso coefficiente di dilatazione termica dell'allumina fa sì che il suo volume cambi meno alle alte temperature, riducendo lo stress termico causato dalle variazioni di temperatura. Se il contenuto di allumina è basso, la refrattarietà e la resistenza allo shock termico del mattone saranno ridotte di conseguenza. Pertanto, garantire un elevato contenuto di allumina è la chiave per migliorare la stabilità termica dei mattoni ad alto contenuto di allumina. 2. Struttura cristallina La struttura cristallina microscopica del mattone pesante ad alto contenuto di alluminio svolge un ruolo vitale nella sua stabilità termica. L'allumina e altri minerali formano una densa struttura cristallina durante la sinterizzazione ad alta temperatura, che può disperdere lo stress causato dai cambiamenti di temperatura e ridurre il rischio di crepe all'interno del mattone. Inoltre, la fitta struttura cristallina riduce anche la porosità del materiale, migliorandone così la resistenza agli shock termici. Se la struttura cristallina del mattone non è uniforme o la porosità è elevata, il materiale è soggetto a concentrazione di stress locale ad alte temperature, con conseguenti crepe o desquamazioni, che influiscono sulla sua stabilità termica. 3. Processo di produzione Il processo di produzione del mattone pesante ad alto contenuto di alluminio ha un impatto diretto sulla sua stabilità termica. Il processo di stampaggio del corpo in mattoni richiede una pressatura ad alta pressione per garantire la densità del materiale. Maggiore è la densità di pressatura, migliore è la stabilità termica del corpo del mattone alle alte temperature, poiché i suoi pori interni sono minori e la distribuzione dello stress termico è più uniforme. Anche la temperatura di cottura è molto critica. In generale, la temperatura di cottura dei mattoni ad alto contenuto di alluminio è compresa tra 1400 ℃ e 1600 ℃. Se la temperatura di cottura è troppo bassa, il materiale non è sufficientemente denso, il che può facilmente portare a un coefficiente di dilatazione termica non uniforme; se la temperatura di cottura è troppo elevata, potrebbe distruggere l'equilibrio tra l'allumina e gli altri componenti, compromettendo così la stabilità termica. 4. Coefficiente di dilatazione termica Il coefficiente di dilatazione termica di un materiale è un parametro importante che influisce sulla sua stabilità termica. Minore è il coefficiente di dilatazione termica, minore è la variazione dimensionale del mattone durante le variazioni di temperatura e di conseguenza si riduce anche lo stress termico. Il mattone pesante ad alto contenuto di alluminio ha un contenuto di allumina più elevato, che gli conferisce un coefficiente di dilatazione termica inferiore e gli conferisce una migliore stabilità dimensionale in condizioni di alta temperatura. Pertanto, il mattone può mantenere l'integrità strutturale in un ambiente con elevate fluttuazioni di temperatura e non si spezzerà a causa dell'espansione o della contrazione. Se il coefficiente di dilatazione termica del materiale è elevato, lo stress generato durante le fluttuazioni di temperatura sarà maggiore, con conseguente diminuzione della stabilità termica.

LEGGI DI PIÙ -

Quali fattori influenzano l'elevata conduttività termica dei prodotti in carburo di silicio

Carburo di silicio , Il SiC è ampiamente utilizzato in vari campi industriali grazie alle sue buone proprietà fisiche e chimiche, in particolare la sua elevata conduttività termica gli consente di funzionare bene nelle occasioni in cui è richiesta la dissipazione del calore. I materiali in carbonio siliconato presentano i vantaggi di elevata conduttività termica, resistenza alle alte temperature, resistenza all'usura e resistenza alla corrosione e sono ampiamente utilizzati in dispositivi elettronici, scambiatori di calore, produzione di semiconduttori e altri campi. Tuttavia, la conduttività termica del carbonio siliconato non è fissa ed è influenzata da molti fattori. Di seguito verranno analizzati i fattori che influenzano l'elevata conduttività termica dei prodotti in carbonio siliconato dal punto di vista della struttura cristallina, della purezza del materiale, della temperatura, degli elementi droganti e della tecnologia di lavorazione. 1. Influenza della struttura cristallina L'elevata conduttività termica del carbonio siliconato è legata alla sua struttura cristallina unica. Esistono principalmente due strutture cristalline del carbonio siliconato: di tipo α (struttura esagonale) e di tipo β (struttura cubica). A temperatura ambiente, la conduttività termica del carbonio siliconato di tipo β è leggermente superiore a quella del carbonio siliconato di tipo α. La disposizione atomica del carbonio siliconizzato di tipo β è più compatta, la vibrazione del reticolo è più ordinata e la resistenza termica è ridotta. Pertanto, la scelta di una struttura cristallina adeguata può migliorare la conduttività termica del materiale. Tuttavia, in ambienti ad alta temperatura, il carbonio silicizzato di tipo α mostra gradualmente una migliore stabilità termica. Sebbene la sua conduttività termica sia leggermente inferiore a temperatura ambiente, può mantenere una buona conduttività termica alle alte temperature. Ciò significa che in ambienti applicativi specifici è fondamentale scegliere la giusta struttura cristallina. 2. Influenza della purezza del materiale La conduttività termica dei materiali di carbonio silicizzato dipende fortemente dalla loro purezza. Ci sono meno impurità nei cristalli di carbonio silicizzato con maggiore purezza e la dispersione delle vibrazioni del reticolo durante il trasferimento di calore è ridotta, quindi la conduttività termica è migliorata. Al contrario, le impurità nel materiale formeranno difetti reticolari, ostacoleranno il trasferimento del flusso di calore e ridurranno l’efficienza della conduttività termica. Pertanto, mantenere l’elevata purezza dei materiali di carbonio silicizzato durante la produzione è fondamentale per garantire un’elevata conduttività termica. Alcune impurità residue, come ossidi metallici o altre sostanze amorfe, formeranno barriere termiche ai bordi dei grani dei cristalli di carbonio silicizzato, riducendo significativamente la conduttività termica del materiale. Queste impurità faranno aumentare la resistenza termica ai bordi del grano, specialmente a temperature più elevate. Pertanto, il controllo rigoroso della purezza delle materie prime e dei processi produttivi è uno dei passaggi chiave per migliorare la conduttività termica del carbonio silicizzato. 3. Effetto della temperatura sulla conducibilità termica La temperatura è uno dei fattori importanti che influenzano la conduttività termica del siliciuro di carbonio. All’aumentare della temperatura, la vibrazione del reticolo nel materiale aumenterà, con conseguente aumento della dispersione dei fononi, che influenzerà la conduzione del calore. Negli ambienti a bassa temperatura, la conduttività termica dei materiali in siliciuro di carbonio è relativamente elevata, ma all'aumentare della temperatura la conduttività termica diminuirà gradualmente. La conduttività termica del siliciuro di carbonio varia in diversi intervalli di temperatura. In generale, la conduttività termica del siliciuro di carbonio è più evidente alle basse temperature, ma quando la temperatura supera i 1000°C, la sua conduttività termica si indebolisce gradualmente. Nonostante ciò, la conduttività termica del siliciuro di carbonio in ambienti ad alta temperatura è ancora migliore rispetto alla maggior parte degli altri materiali ceramici. 4. Effetto degli elementi dopanti Per ottimizzare la conduttività termica dei materiali in siliciuro di carbonio, nel settore vengono solitamente introdotti alcuni elementi droganti che possono modificare la struttura cristallina e le proprietà elettriche del materiale, influenzando così la conduttività termica. Ad esempio, il drogaggio con elementi come azoto o alluminio può modificare la conduttività termica del siliciuro di carbonio. Tuttavia, il doping può anche causare effetti negativi. Se la concentrazione del drogante è troppo elevata, i difetti nella struttura cristallina aumentano e gli atomi drogati interagiscono con gli atomi del reticolo, determinando una maggiore vibrazione del reticolo, un aumento della resistenza termica e, infine, una ridotta conduttività termica del materiale. Pertanto, il tipo e la concentrazione dell'elemento drogante devono essere controllati con precisione per ridurre al minimo l'impatto negativo sulla conduttività termica, migliorando al contempo altre proprietà (come la conduttività elettrica). 5. Influenza della tecnologia di elaborazione Il processo di produzione dei materiali in carbonio siliconato ha un impatto diretto sulla loro conduttività termica. Diversi metodi di produzione come il processo di sinterizzazione, lo stampaggio con pressatura a caldo e la deposizione di vapore influenzeranno la dimensione dei grani, la densità e la porosità del materiale, tutti fattori che influenzeranno la conduttività termica. Ad esempio, i materiali in carbonio siliconato prodotti mediante sinterizzazione con pressatura a caldo hanno solitamente una densità maggiore e meno pori, percorsi di conduzione del calore più brevi e quindi una migliore conduttività termica. I materiali in carbonio siliconato preparati utilizzando metodi di sinterizzazione convenzionali possono presentare più pori e difetti microscopici, con conseguente aumento della resistenza termica e riduzione della conduttività termica.

LEGGI DI PIÙ