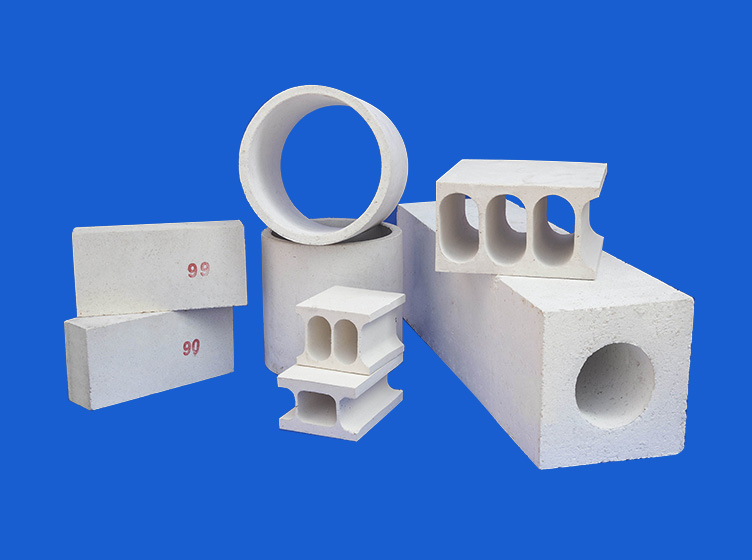

Quali sono i processi di stampaggio dei mattoni refrattari isolanti

Mattoni refrattari isolanti svolgono un ruolo fondamentale nel campo industriale delle alte temperature e il loro processo di stampaggio è un anello chiave nel determinare la qualità e le prestazioni del prodotto. La scelta del processo di stampaggio non influisce solo sulla stabilità strutturale e sulle prestazioni di isolamento termico del prodotto, ma è anche direttamente correlata all'efficienza produttiva e al controllo dei costi. Pertanto, comprendere le caratteristiche e la portata applicabile dei diversi metodi di stampaggio è di grande importanza per migliorare la competitività del prodotto.

Tecnologia di stampaggio ad iniezione di liquame

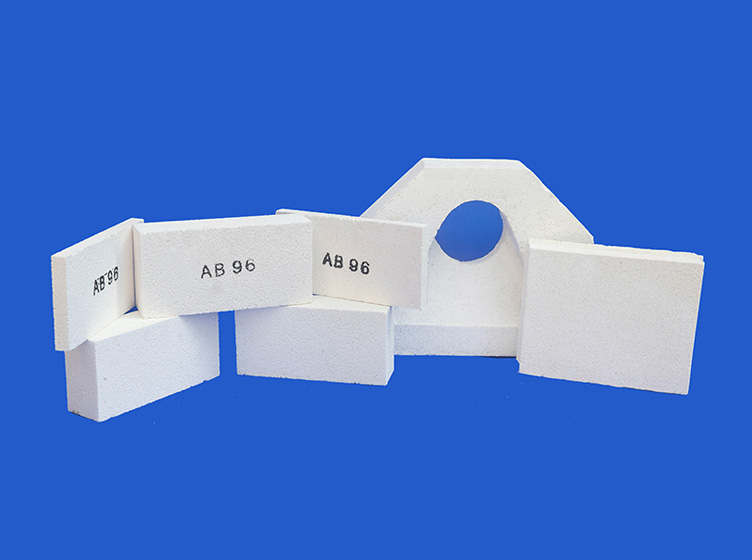

Lo stampaggio a iniezione di impasto liquido è un processo di stampaggio efficiente adatto a prodotti cavi a pareti sottili. Questo metodo inietta il fango in uno stampo di gesso e utilizza le caratteristiche di assorbimento dell'acqua del gesso per assorbire gradualmente l'umidità nel fango per formare una pellicola di fango relativamente secca. Col passare del tempo, il film di fango continua ad addensarsi e alla fine raggiunge lo spessore richiesto del corpo verde. A questo punto, versare il fango in eccesso nello stampo e sformare, asciugare e riparare il corpo verde dopo che ha raggiunto una certa forza. Il contenuto di umidità del fango per lo stampaggio a iniezione di impasto liquido è solitamente compreso tra il 35% e il 45% ed è ampiamente utilizzato nella produzione di prodotti cavi a pareti sottili come manicotti per termocoppie, tubi di forni ad alta temperatura e crogioli. Questo processo può migliorare efficacemente l'efficienza produttiva e ridurre i costi garantendo al tempo stesso la qualità del prodotto.

Stampaggio plastica (stampaggio per estrusione)

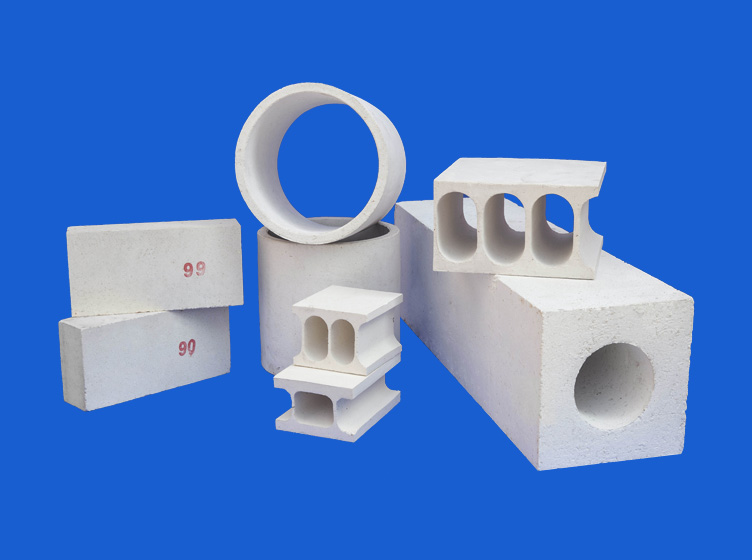

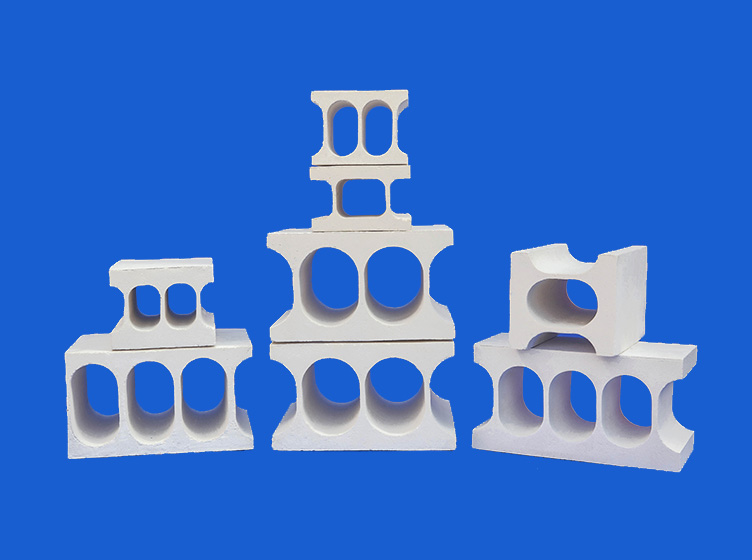

Lo stampaggio della plastica, noto anche come stampaggio per estrusione, viene utilizzato principalmente per produrre pezzi grezzi a forma di nastro e tubo. Questo processo utilizza argilla plastica con un contenuto di acqua dal 16% al 25% e utilizza un estrusore a spirale continua o un miscelatore a lame in combinazione con una pressa idraulica per mescolare, estrudere e modellare l'argilla. Durante il processo di stampaggio per estrusione, l'argilla passa attraverso il foro della matrice sotto forte pressione per formare un pezzo grezzo con una sezione trasversale uniforme. Questo metodo di stampaggio presenta i vantaggi di un'elevata efficienza produttiva, dimensioni stabili del pezzo grezzo e buona finitura superficiale ed è particolarmente adatto per la produzione di prodotti refrattari a forma di nastri e tubi con sezioni trasversali uniformi.

Tecnologia di stampaggio a compressione a macchina

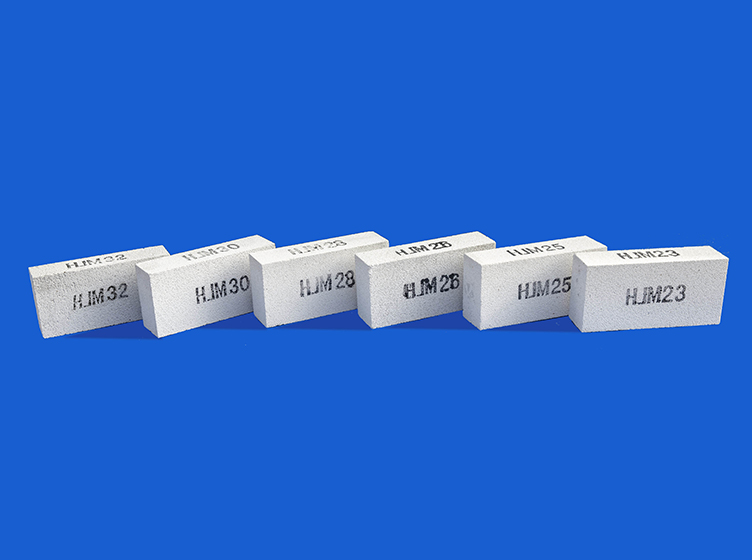

Lo stampaggio a compressione meccanica, noto anche come stampaggio semi-secco, utilizza argilla con un contenuto di acqua compreso tra il 2% e il 7% circa per preparare il pezzo grezzo. Questo processo viene modellato da varie presse per mattoni, rincalzatrici e macchine a vibrazione. Rispetto allo stampaggio della plastica, il pezzo grezzo prodotto dallo stampaggio a compressione a macchina ha una densità e una resistenza più elevate, un minore ritiro durante l'essiccazione e la cottura e le dimensioni del prodotto sono facili da controllare. La pressatura meccanica è uno dei metodi di formatura comunemente utilizzati nella produzione di refrattari ed è ampiamente utilizzata nella produzione di materiali refrattari avanzati come corindone fuso, mullite e corindone allo zirconio.

Nella pressatura a macchina, può anche essere suddiviso in una varietà di metodi di formatura specifici per soddisfare le diverse esigenze di produzione. La pressa per mattoni a frizione utilizza la ruota di frizione per far muovere il cursore su e giù attraverso la vite di comando per premere il fango. L'apparecchiatura ha una struttura semplice, è facile da utilizzare e mantenere e ha una forte adattabilità. È un'apparecchiatura di formatura ampiamente utilizzata nella produzione di refrattari. La pressa idraulica per mattoni genera pressione statica attraverso il trasferimento di energia liquida, funziona senza intoppi, pressurizzazione su due lati ed è facile regolare la pressione. Può soddisfare i requisiti del processo di formatura dei prodotti refrattari e garantire la qualità dei mattoni pressati. Le presse idrauliche per mattoni ad alte prestazioni sono inoltre dotate di funzione di degasaggio sotto vuoto, adatta per la formazione di una varietà di prodotti refrattari, come mattoni di rivestimento di convertitori di grandi dimensioni e prodotti speciali contenenti carbonio.

La pressa per mattoni a leva utilizza una struttura a leva meccanica per eseguire la pressurizzazione su due lati in uno stampo fisso. Il valore della corsa del punzone è costante, adatto alla produzione di una varietà di mattoni refrattari. Questo metodo di stampaggio presenta i vantaggi di un funzionamento flessibile e di un'elevata efficienza produttiva ed è una delle tecnologie di stampaggio indispensabili nel campo dei materiali refrattari.