Influenza della progettazione del materiale sulla resistenza allo shock termico dei refrattari monolitici

Nelle applicazioni industriali ad alta temperatura, refrattari monolitici svolgere un ruolo vitale. Questo tipo di materiale non solo deve resistere a temperature estremamente elevate, ma deve anche mantenere l'integrità strutturale e la stabilità delle prestazioni durante i drastici sbalzi di temperatura, soprattutto in termini di resistenza agli shock termici. La progettazione dei materiali è un anello chiave nel miglioramento della resistenza agli shock termici dei materiali refrattari non sagomati. Il suo impatto è di vasta portata e complesso e coinvolge molti aspetti.

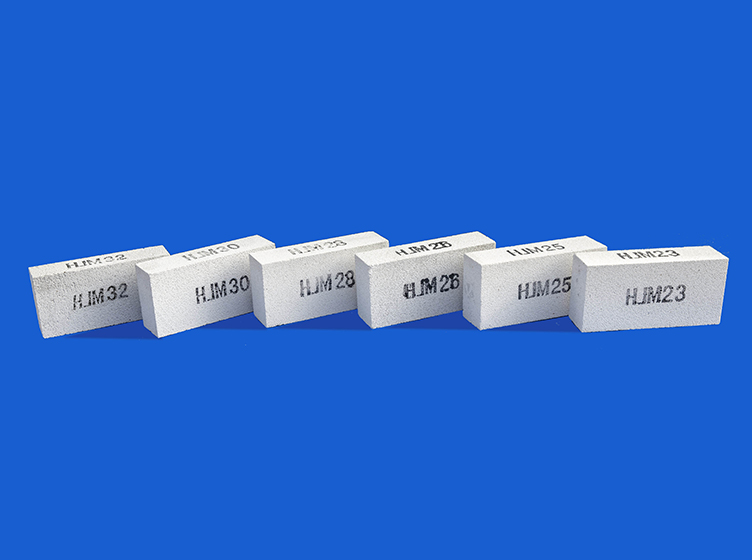

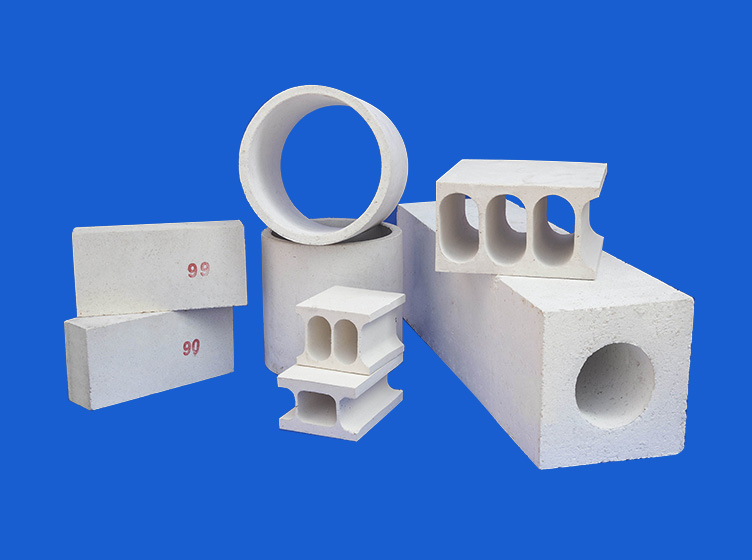

Innanzitutto, la selezione degli ingredienti è alla base della progettazione del materiale e influenza direttamente la resistenza allo shock termico dei materiali refrattari monomorfi. L'ossido di alluminio (Al2O3) è diventato uno dei componenti principali dei materiali refrattari amorfi grazie al suo alto punto di fusione, all'elevata durezza e all'eccellente stabilità chimica. La ricerca mostra che la regolazione del contenuto e della forma cristallina di Al2O3 può influenzare in modo significativo il coefficiente di espansione termica, la conduttività termica e il modulo elastico del materiale, influenzando così direttamente la sua resistenza allo shock termico. Inoltre, anche la selezione di materie prime come silicio e magnesia deve essere considerata in modo esaustivo sulla base di scenari applicativi specifici per ottenere il miglior effetto di resistenza allo shock termico.

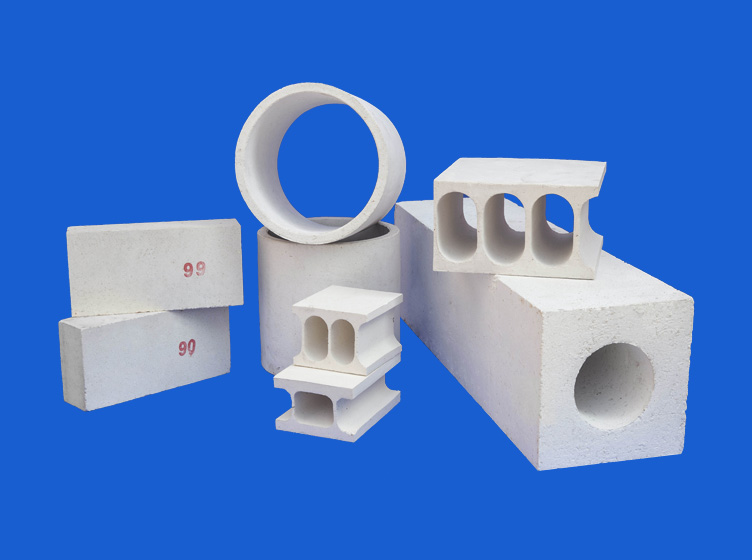

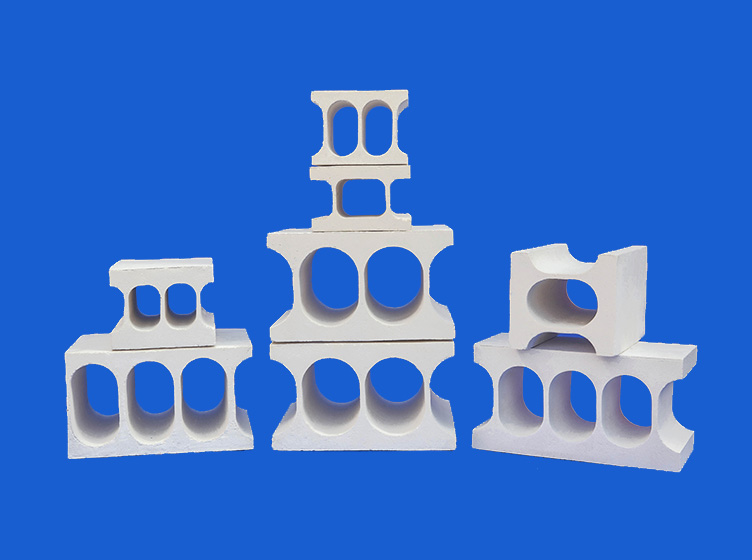

Il controllo della microstruttura è uno dei fattori chiave che determinano le proprietà del materiale. Per i materiali refrattari non formati, le caratteristiche microstrutturali come la dimensione dei grani, la porosità e la distribuzione dei pori hanno un impatto importante sulla loro resistenza allo shock termico. Ottimizzando il processo di sinterizzazione, ad esempio regolando la temperatura di sinterizzazione, il tempo di mantenimento e le condizioni atmosferiche, la crescita dei grani può essere controllata efficacemente, formando una struttura a grana fine e uniforme, riducendo i difetti interni, migliorando così la tenacità e la resistenza alle crepe del materiale . Allo stesso tempo, una quantità adeguata di porosità può alleviare lo stress termico, poiché i pori possono fungere da canali per il rilascio dello stress e ridurre la concentrazione dello stress termico causato dai cambiamenti di temperatura.

L'introduzione di additivi può anche migliorare significativamente la resistenza allo shock termico dei materiali refrattari monolitici. Ad esempio, le nanoparticelle, a causa della loro elevata area superficiale specifica e attività, possono formare strutture di interfaccia su scala nanometrica nei materiali, migliorando così la resistenza complessiva del materiale. La fibra ceramica può migliorare la tenacità del materiale e ridurre i danni al materiale causati dallo stress termico. Inoltre, alcuni additivi speciali, come l'ossido di zirconio (ZrO2), grazie al loro effetto tenacizzante a cambiamento di fase, possono subire un cambiamento di fase ad alte temperature e assorbire lo stress termico, migliorando così ulteriormente la resistenza allo shock termico del materiale.

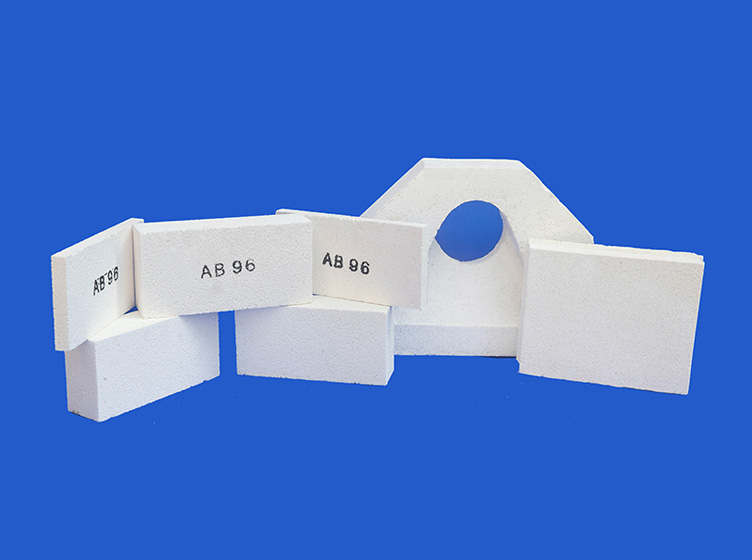

La progettazione di materiali compositi è un altro modo efficace per migliorare la resistenza agli shock termici dei materiali refrattari non sagomati. Selezionando attentamente i materiali della matrice e del rinforzo per ottenere una buona corrispondenza dei coefficienti di dilatazione termica, è possibile ridurre efficacemente lo stress termico all'interfaccia e migliorare la resistenza allo shock termico del materiale composito. Ad esempio, combinando l'ossido di alluminio con la zirconia è possibile formare un materiale composito con un'eccellente resistenza agli shock termici. Allo stesso tempo, l'uso della tecnologia di rinforzo delle fibre, come l'aggiunta di fibre di acciaio o fibre refrattarie ai calcinabili refrattari, può migliorare significativamente la tenacità e la resistenza alle crepe del materiale e migliorare ulteriormente la sua resistenza agli shock termici.