Quali sono le fasi del getto dei refrattari monolitici

Nel settore dei refrattari, refrattari monolitici hanno attirato grande attenzione grazie alla loro eccellente resistenza al fuoco, resistenza alla corrosione e flessibilità. La fusione, come principale processo di stampaggio per refrattari monolitici, è ampiamente utilizzata in varie apparecchiature industriali ad alta temperatura ed è diventata un modo importante per ottenere refrattari ad alte prestazioni.

Preparazione della materia prima

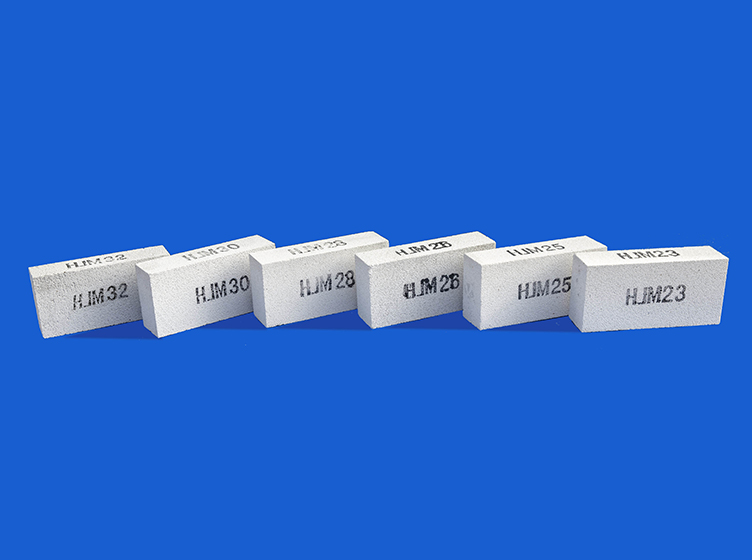

La prima fase della colata è la preparazione delle materie prime, che prevede un ragionevole rapporto tra aggregati refrattari, leganti e acqua. Gli aggregati refrattari sono sostanze granulari che costituiscono il corpo principale dei materiali refrattari e quelli comuni includono allumina, ossido di magnesio e silice. I leganti sono materiali chiave che legano insieme le particelle aggregate refrattarie, solitamente inclusi vetro solubile, fosfati e alluminati. L'aggiunta di acqua ha lo scopo di regolare la fluidità e la viscosità dell'impasto liquido per garantire il regolare svolgimento del processo di colata.

Nella fase di preparazione delle materie prime, è fondamentale controllare rigorosamente la proporzione e la distribuzione delle dimensioni delle particelle di ciascun componente per garantire le prestazioni e la qualità del prodotto finale. Inoltre, anche l'essiccazione e il pretrattamento delle materie prime sono anelli importanti che non possono essere ignorati per evitare bolle e crepe durante il processo di fusione e garantire l'integrità e la durata del prodotto.

Preparazione del liquame

Dopo aver miscelato le materie prime preparate in una proporzione specifica, aggiungere una quantità adeguata di acqua per mescolare fino a formare un impasto fluido. Durante il processo di preparazione dell'impasto liquido, il controllo della velocità e del tempo di agitazione è fondamentale per garantire che i componenti siano miscelati uniformemente. Inoltre, la viscosità e la fluidità dell'impasto liquido devono essere regolate in base allo scenario applicativo specifico per soddisfare i diversi requisiti di costruzione.

Nel processo di preparazione dell'impasto liquido, è altrettanto importante rimuovere le bolle nell'impasto liquido. La presenza di bolle non solo influenzerà la densità e la resistenza del prodotto finale, ma potrebbe anche causare crepe e cadute durante l'uso. Pertanto, metodi efficaci come il degasaggio sotto vuoto o il degasaggio ad ultrasuoni possono migliorare significativamente la qualità del liquame.

Preparazione dello stampo e colata

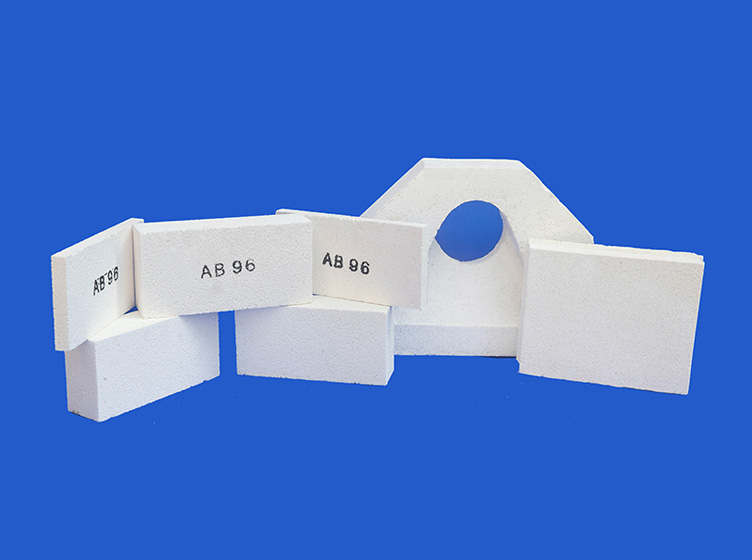

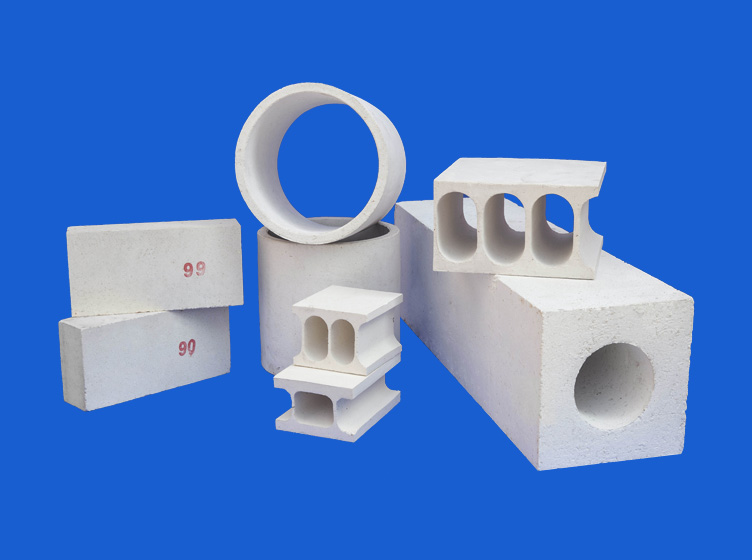

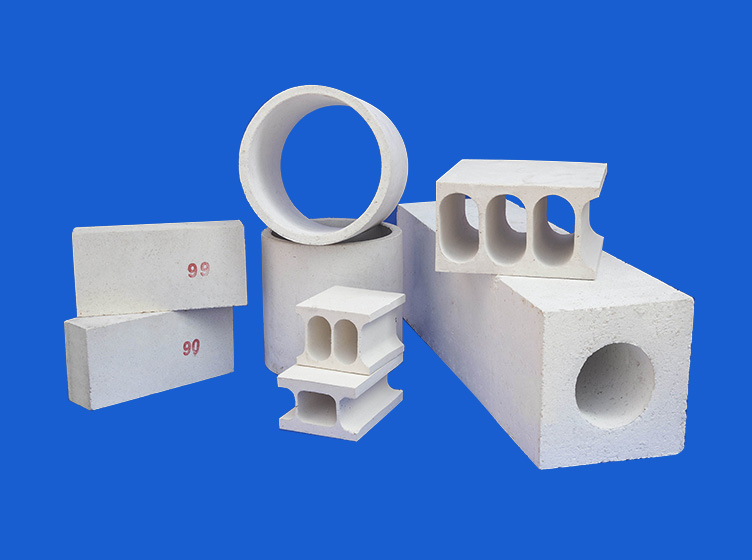

Lo stampo svolge un ruolo fondamentale nel processo di fusione. In base alla forma e alle dimensioni del prodotto richiesto, selezionare uno stampo adatto per la preparazione. Il materiale e la precisione dello stampo influiscono direttamente sulla qualità e sulle prestazioni del prodotto finale.

Dopo aver preparato lo stampo, versare con attenzione la sospensione preparata nello stampo. Durante il processo di colata, è necessario controllare la portata e la portata dell'impasto liquido per evitare bolle e crepe. Allo stesso tempo, garantire la tenuta dello stampo per evitare perdite di impasto durante il processo di colata.

Vibrazione e polimerizzazione

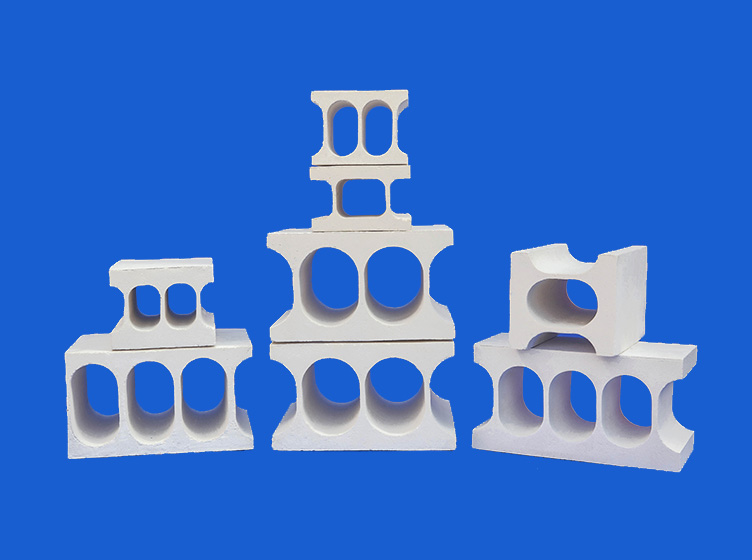

Per migliorare ulteriormente la densità e la resistenza del prodotto, lo stampo deve essere vibrato dopo il colaggio. Le vibrazioni possono rendere le particelle nell'impasto più ravvicinate, riducendo così la porosità e migliorando la densità del prodotto.

Una volta completato il trattamento di vibrazione, lo stampo viene spostato nella sala di stagionatura per la polimerizzazione. Lo scopo della polimerizzazione è quello di evaporare e solidificare gradualmente l'acqua nell'impasto liquido per formare uno strato refrattario solido. Il tempo e la temperatura di polimerizzazione devono essere regolati di conseguenza in base al tipo specifico di prodotto e ai requisiti prestazionali per garantire la qualità finale del prodotto.

Sformatura e successiva lavorazione

Dopo la polimerizzazione aprire lo stampo ed estrarre con attenzione il prodotto. Durante il processo di sformatura, fare attenzione a evitare danni al prodotto. Dopo la sformatura, il prodotto richiede solitamente un'ulteriore post-elaborazione, inclusa la finitura superficiale e il controllo di qualità per garantire che soddisfi gli standard di utilizzo previsti e i requisiti tecnici.