-

Come migliorare le prestazioni dell'isolamento termico dei refrattari monolitici

Migliorare le prestazioni dell'isolamento termico di refrattario monolitico I materiali sono un compito importante nel campo della scienza dei materiali, che coinvolge molte strategie di ottimizzazione. In primo luogo, l'ottimizzazione della composizione dei materiali è il modo fondamentale per migliorare le prestazioni dell'isolamento termico. Regolando scientificamente i tipi e le proporzioni di aggregati, leganti e additivi, l'effetto di isolamento termico dei materiali può essere significativamente migliorato. Gli aggregati con elevata refrattarietà possono bloccare efficacemente il trasferimento di calore, mentre la scelta dei leganti influisce direttamente sulla stabilità strutturale e la densità dei materiali. Inoltre, l'aggiunta appropriata di additivi di isolamento termico, come la perlite espansa e la terra diatomacea, può formare un gran numero di piccoli pori all'interno del materiale, che possono migliorare le prestazioni complessive dell'isolamento termico del materiale rompendo il percorso di conduzione del calore. In termini di tecnologia di preparazione dei materiali, è anche fondamentale migliorare il processo di produzione. Controllando accuratamente i parametri chiave come il rapporto di miscelazione, il tempo di agitazione e la temperatura, è possibile garantire una reazione sufficiente e una distribuzione uniforme tra i componenti del materiale. Questo metodo non solo aiuta a migliorare la densità e la resistenza del materiale, ma ottimizza ulteriormente le prestazioni di isolamento termico. L'uso di tecnologie di stampaggio e cura avanzate, come lo stampaggio delle vibrazioni e lo stampaggio a pressione, può migliorare la microstruttura del materiale e migliorare l'effetto di isolamento termico. L'innovazione nella progettazione dei materiali è anche una strategia efficace per migliorare le prestazioni dell'isolamento termico. L'introduzione di concetti di progettazione della struttura multistrato o gradiente può migliorare significativamente le prestazioni di isolamento termico dei materiali refrattari amorfi. La struttura multistrato seleziona la composizione e lo spessore del materiale appropriati in base alle esigenze di diverse zone di temperatura per ottenere un efficace isolamento termico. La struttura del gradiente costituisce uno strato di isolamento termico continuo attraverso il graduale cambiamento della composizione e delle prestazioni del materiale, migliorando ulteriormente l'effetto di isolamento termico del materiale. Questo design non solo migliora le prestazioni dell'isolamento termico del materiale, ma migliora anche la sua capacità di adattarsi ad ambienti di stress termico complessi. Inoltre, il trattamento superficiale dei materiali refrattari amorfi è anche un mezzo importante per migliorare le prestazioni dell'isolamento termico. Applicando uno strato di rivestimento con elevata resistenza termica sulla superficie del materiale, il percorso di trasferimento di calore può essere effettivamente bloccato, migliorando così ulteriormente l'effetto di isolamento termico del materiale. Tali rivestimenti di solito hanno un'eccellente resistenza ad alta temperatura, resistenza alla corrosione e resistenza all'usura e possono mantenere prestazioni stabili in ambienti estremi.

LEGGI DI PIÙ -

Quali sono i vantaggi delle prestazioni dell'isolamento termico dei refrattari monolitici in applicazione

I materiali refrattari amorfi sono ampiamente utilizzati in molti campi industriali ad alta temperatura grazie alle loro eccellenti prestazioni di isolamento termico. La loro eccellente performance deriva dalla loro composizione e struttura del materiale unico. Questo tipo di materiale è generalmente composto da aggregati ad alta refrattario, leganti e vari additivi. In condizioni di alta temperatura, tra questi componenti si verificheranno reazioni fisiche e chimiche complesse per formare una microstruttura densa e stabile. Questa struttura non solo può isolare efficacemente il trasferimento di calore, ma anche mantenere l'integrità del materiale in condizioni di alta temperatura e impedire la rottura e lo spalling causato da stress termico. Nell'industria della fusione in acciaio, le prestazioni di isolamento termico dei materiali refrattari amorfi sono particolarmente importanti. Attrezzature chiave come gli altiforni e i convertitori affrontano temperature interne estremamente elevate e campi di sollecitazione termica complessi durante il funzionamento. I refrattari tradizionali sono spesso difficili da resistere a ambienti così estremi, mentre i materiali refrattari amorfi possono ridurre efficacemente il gradiente di temperatura all'interno dell'attrezzatura e ridurre significativamente il danno alle apparecchiature causate dalla stress termica con le loro eccellenti prestazioni di isolamento termico. Questa performance non solo estende la durata della durata dell'attrezzatura, ma migliora anche l'efficienza della produzione e riduce i costi di manutenzione, creando così maggiori benefici economici per l'azienda. Nelle industrie dei materiali da costruzione come cemento e vetro, Materiali refrattari amorfi svolgere anche un ruolo chiave. I forni rotanti in cemento e i forni di fusione in vetro devono resistere al perforazione e all'erosione di fiamme e materiali fusi ad alta temperatura durante il funzionamento. Grazie alle sue eccellenti prestazioni di isolamento termico, i materiali refrattari amorfi possono ridurre efficacemente la temperatura della parete esterna dell'attrezzatura, ridurre la perdita di calore e migliorare l'efficienza termica. Allo stesso tempo, le sue eccellenti prestazioni anti-erosione assicurano il funzionamento stabile dell'attrezzatura in un ambiente ad alta temperatura, migliorando ulteriormente la sicurezza e l'economia della produzione. Nelle industrie energetiche come i petrolchimici ed elettricità, le prestazioni dell'isolamento termico dei materiali refrattari amorfi presentano vantaggi significativi. Forni di cracking catalitici in piante petrolchimiche e caldaie nel settore dell'energia e altre attrezzature devono resistere a temperature elevate e ambienti di stress termico complessi. L'applicazione di materiali refrattari amorfi non solo migliora l'efficienza termica dell'attrezzatura, ma riduce anche il consumo di energia e le emissioni di gas serra, il che è altamente coerente con l'attuale tendenza globale della protezione ambientale e dello sviluppo sostenibile .

LEGGI DI PIÙ -

Come migliorare la stabilità degli isolanti mattoni refrattari

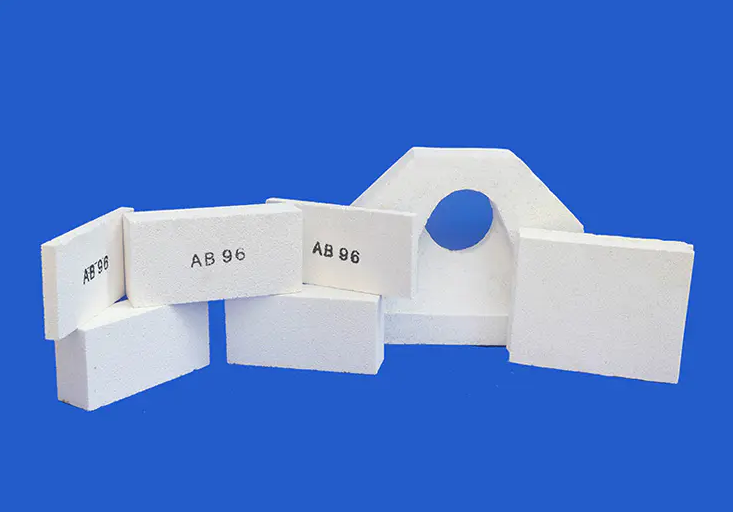

Nel processo di produzione di mattoni refrattari isolanti , la selezione di materie prime è cruciale e influisce direttamente sulle prestazioni e sulla stabilità del prodotto finale. Dongtai Hongda ne è ben consapevole, quindi ha adottato rigorose misure di controllo nel processo di approvvigionamento delle materie prime. La società si impegna a selezionare materie prime di alta qualità che sono state rigorosamente schermate e testate per garantire che ogni lotto di materie prime possa soddisfare gli elevati standard del settore. A tal fine, Dongtai Hongda ha formato un team di approvvigionamento di materie prime professionista per approfondire il mercato e comprendere le tendenze del settore in tempo reale per garantire che le materie prime acquistate non solo soddisfino gli standard nazionali, ma soddisfino anche i requisiti rigorosi dell'azienda per gli alti elevati qualità e alta stabilità. Inoltre, Dongtai Hongda conduce regolarmente valutazioni e audit completi dei fornitori di materie prime per garantire l'affidabilità e la stabilità delle fonti di materie prime, gettando così solide basi per le alte prestazioni dei prodotti. In termini di tecnologia di produzione, Dongtai Hongda dimostra anche la sua professionalità e lungimiranza. Il processo di produzione è uno dei fattori chiave che influenzano la stabilità degli isolanti mattoni refrattari. La società ha adottato una serie di tecnologie e attrezzature di processo avanzate per garantire l'elevata stabilità e le eccellenti prestazioni dei prodotti durante il processo di produzione. Ad esempio, Dongtai Hongda ha introdotto una linea di produzione di batch e modanatura automatizzata, che migliora significativamente la densità e l'uniformità del prodotto controllando con precisione la proporzione di materie prime e pressione di stampaggio, migliorando così la sua resistenza alle shock termiche e la resistenza meccanica. Inoltre, dotato di attrezzature di cottura avanzata come 1500 ℃ forno a tunnel ad alta temperatura e forno a navetta 1700 ℃, Dongtai Hongda può controllare efficacemente la curva di temperatura e l'atmosfera durante il processo di sparo mentre soddisfa i requisiti di innesco ad alta temperatura, migliorando ulteriormente la stabilità e prestazioni del prodotto. L'innovazione nella progettazione del prodotto è anche uno dei fattori chiave per il successo di Dongtai Hongda nel campo degli isolanti mattoni refrattari. La società ha un team di ricerca e sviluppo professionale che presta molta attenzione alle dinamiche del mercato e alle tendenze del settore e continua a innovare la progettazione del prodotto per soddisfare le esigenze di applicazione di diverse industrie e diverse condizioni di lavoro. Ad esempio, per l'ambiente di corrosione ad alta temperatura di industrie specifiche, Dongtai Hongda ha sviluppato mattoni refrattari isolanti con eccellente resistenza alla corrosione; E per le applicazioni che devono resistere a una maggiore sollecitazione meccanica, l'azienda ha progettato prodotti ad alta resistenza e ad alta tuma. Questi progetti innovativi non solo migliorano la stabilità del prodotto, ma ampliano efficacemente la gamma di applicazioni del prodotto e soddisfano le diverse esigenze del mercato.3

LEGGI DI PIÙ -

Quali sono gli effetti delle materie prime sulla stabilità degli isolanti mattoni refrattari

Le prestazioni di mattoni refrattari isolanti è direttamente influenzato dal tipo di materie prime, in particolare in termini di composizione chimica e proprietà fisiche. Dongtai Hongda Materiale resistente al calore Co., Ltd. utilizza principalmente l'argilla refrattaria come materia prima del core nel processo di produzione. Questo perché l'argilla refrattaria non ha solo eccellenti proprietà refrattarie, ma mostra anche una buona plasticità, rendendola una scelta ideale per la produzione di mattoni refrattari isolanti. Al fine di soddisfare le esigenze specifiche dei clienti e i requisiti di prestazione dei prodotti, l'azienda aggiungerà anche materiali leggeri come perle galleggianti, clinker di argilla refrattaria, cenere volante, ecc. Secondo le condizioni reali. L'aggiunta di questi materiali leggeri non solo riduce efficacemente la densità del volume del prodotto, ma migliora anche significativamente le prestazioni di isolamento termico, ottimizza la microstruttura dei mattoni refrattari isolanti e migliora la resistenza alle shock termiche e la resistenza all'usura. Nella produzione di mattoni refrattari isolanti, la composizione delle materie prime è fondamentale per la loro stabilità e affidabilità. Dongtai Hongda Refractory Material Co., Ltd. Controlla rigorosamente la composizione chimica, in particolare il contenuto di allumina (AL2O3), nella selezione di materie prime. L'allumina è uno dei componenti principali dei materiali refrattari e il suo contenuto influisce direttamente sulla refrattarietà e la resistenza alla corrosione dei mattoni refrattari isolanti. Al fine di garantire che il contenuto di AL2O3 di ciascun lotto di materie prime rientri nell'intervallo specificato, l'azienda utilizza un'analisi di composizione chimica precisa per garantire la stabilità e la coerenza del prodotto, migliorando così l'affidabilità del prodotto finale. La tecnologia di elaborazione delle materie prime ha anche un profondo impatto sulle prestazioni di mattoni refrattari isolanti. Nel processo di produzione di Dongtai Hongda Refractory Materials Co., Ltd., le materie prime passano attraverso diversi collegamenti chiave come batching, miscelazione, modanatura, asciugatura e fuoco. Tra questi, le fasi di modanatura e fuoco sono cruciali per le prestazioni finali del prodotto. Durante il processo di modanatura, le materie prime devono essere pressate uniformemente per garantire che la densità e la resistenza del prodotto soddisfino gli standard; E durante la fase di sparo, le materie prime devono subire una sinterizzazione ad alta temperatura per formare una densa microstruttura. Dongtai Hongda Refractory Materials Co., Ltd. utilizza tecnologie avanzate di modanatura e fuoco per garantire che le materie prime siano completamente elaborate durante il processo di elaborazione, che non solo migliora la stabilità di bricci refrattari isolanti, ma estende anche la loro vita di servizio.3

LEGGI DI PIÙ -

Qual è l'impatto del processo di preparazione sulle prestazioni dei refrattari monolitici

Nel processo di produzione di materiali refrattari , i collegamenti del processo quali dosaggio, miscelazione, stampaggio, indurimento, cottura e post-elaborazione sono correlati e influiscono direttamente sulle prestazioni e sulla qualità del prodotto finale. In qualità di produttore di refrattari leader del settore, Dongtai Hongda si impegna a garantire che ogni lotto di prodotti abbia prestazioni e affidabilità eccellenti attraverso una tecnologia di processo avanzata e un rigoroso controllo di qualità. La criticità del processo di dosaggio e miscelazione Il processo di dosaggio e miscelazione è l'anello fondamentale nella preparazione dei materiali refrattari complessivi, che determina il regolare avanzamento dei processi successivi e le prestazioni del prodotto finale. Dongtai Hongda adotta un sistema di dosaggio automatico ad alta precisione, in grado di misurare accuratamente ciascuna materia prima, riducendo notevolmente l'errore di dosaggio causato da fattori umani. Questo dosaggio preciso non solo garantisce l'uniformità delle materie prime, ma pone anche una buona base per i successivi processi di miscelazione. Efficienti apparecchiature di miscelazione garantiscono la distribuzione uniforme delle materie prime, migliorano la densità e la resistenza meccanica dei materiali refrattari complessivi e ottimizzano la conduttività termica e la resistenza allo shock termico, fornendo ai clienti prodotti di alta qualità. Diversità e flessibilità del processo di stampaggio Il processo di stampaggio è un collegamento importante che influisce sulla stabilità strutturale e sulle prestazioni dei materiali refrattari complessivi. Dongtai Hongda seleziona in modo flessibile una varietà di processi come lo stampaggio a vibrazione, lo stampaggio a pressione e lo stampaggio con iniezione in base alle caratteristiche e ai requisiti applicativi dei diversi materiali. Lo stampaggio a vibrazione utilizza vibrazioni ad alta frequenza per disporre da vicino le particelle di materia prima, migliorando così la densità e la resistenza del materiale; lo stampaggio a pressione rafforza il legame tra le particelle della materia prima applicando una pressione esterna, adatta a scenari applicativi con elevati requisiti di robustezza e resistenza alla corrosione; e lo stampaggio per stuccatura può far fronte efficacemente alla preparazione di forme complesse e strutture a pareti sottili, garantendo l'accuratezza dimensionale e la stabilità della forma del prodotto. Ottimizzazione del processo di polimerizzazione e cottura La polimerizzazione e la cottura sono collegamenti cruciali nel processo di preparazione dei materiali refrattari complessivi, che influiscono direttamente sulle proprietà fisiche e chimiche dei materiali. Dongtai Hongda utilizza attrezzature avanzate come forni a tunnel ad alta temperatura e forni a navetta per garantire la completa reazione dei materiali durante il processo di indurimento e un riscaldamento uniforme durante la fase di cottura. Un sistema di polimerizzazione ragionevole aiuta a formare legami chimici tra le particelle della materia prima, migliorando significativamente la resistenza e la stabilità del materiale; e il controllo preciso della cottura ottimizza la struttura interna del materiale, promuove la regolazione della trasformazione della fase cristallina e della porosità, migliorando così la resistenza alle alte temperature, la resistenza alla corrosione e la resistenza allo shock termico del materiale refrattario complessivo. Processi scientifici di raffreddamento e post-trattamento Anche i processi di raffreddamento e post-trattamento hanno un profondo impatto sulle prestazioni finali dei materiali refrattari complessivi. Dongtai Hongda implementa un sistema di raffreddamento scientifico per evitare la concentrazione di stress interni e la formazione di crepe causate dal raffreddamento rapido. Allo stesso tempo, i processi post-trattamento come la molatura, la sabbiatura o il trattamento di rivestimento migliorano ulteriormente la qualità della superficie e la resistenza alla corrosione del materiale. Questi processi di post-trattamento non solo abbelliscono l'aspetto del prodotto, ma ne migliorano anche la durata e l'affidabilità nelle applicazioni pratiche, in modo che funzioni ancora bene in ambienti estremi come alta temperatura e alta pressione.

LEGGI DI PIÙ -

Quali fattori influenzano la resistenza alle alte temperature dei refrattari monolitici

Materiali refrattari sono ampiamente utilizzati in ambienti ad alta temperatura, soprattutto in settori quali la metallurgia, l'industria chimica e l'energia. La sua resistenza alle alte temperature influisce direttamente sulla sicurezza e sull'economia delle apparecchiature. Nella ricerca, sviluppo e produzione di materiali refrattari, Dongtai Hongda si concentra sull'ottimizzazione completa di fattori quali la composizione del materiale, il processo di preparazione e l'ambiente di utilizzo per garantire prestazioni eccellenti dei prodotti in condizioni di alta temperatura. Ottimizzazione della composizione del materiale La selezione degli aggregati refrattari è uno dei fattori chiave che influenzano la resistenza alle alte temperature dei materiali refrattari. Dongtai Hongda utilizza aggregati refrattari di alta qualità, tra cui alto contenuto di allumina, silice e magnesio. Questi aggregati non solo hanno punti di fusione elevati, ma hanno anche bassi coefficienti di dilatazione termica e un'eccellente resistenza agli shock termici, che possono migliorare efficacemente la stabilità e la durata dei materiali refrattari in ambienti ad alta temperatura. I leganti svolgono un ruolo vitale nei materiali refrattari. Combinano strettamente aggregati e polveri per garantire la stabilità strutturale dei materiali alle alte temperature. Dongtai Hongda utilizza leganti ad alte prestazioni come cemento ai silicati, cemento alluminato e fosfati per migliorare la resistenza meccanica e la stabilità alle alte temperature dei materiali refrattari. Inoltre, anche l’uso di additivi, come plastificanti, acceleranti e riduttori d’acqua, ha un impatto significativo sulle prestazioni costruttive e sulla resistenza alle alte temperature dei materiali refrattari. Regolando accuratamente il tipo e la quantità di additivi, Dongtai Hongda è in grado di ottimizzare le prestazioni complessive dei materiali refrattari e garantire che mantengano proprietà fisiche e chimiche stabili in ambienti ad alta temperatura. Miglioramento del processo di preparazione Anche il processo di preparazione dei materiali refrattari ha un impatto importante sulla loro resistenza alle alte temperature. L'accuratezza del dosaggio e della miscelazione è la base per garantire la stabilità delle prestazioni del materiale. Dongtai Hongda utilizza avanzate apparecchiature automatiche di dosaggio e miscelazione per garantire la misurazione accurata e la miscelazione uniforme di ciascuna materia prima, migliorando così le prestazioni complessive dei materiali refrattari. Durante il processo di stampaggio e indurimento, Dongtai Hongda ottimizza il processo di stampaggio e le condizioni di indurimento e adotta tecnologie avanzate come lo stampaggio a vibrazione e lo stampaggio a pressione per garantire che il materiale formi una struttura densa. Durante il processo di indurimento, attraverso la reazione completa si formano legami chimici stabili, che migliorano ulteriormente la resistenza alle alte temperature dei materiali refrattari. Il processo di cottura è un anello fondamentale nella preparazione dei materiali refrattari. Dongtai Hongda utilizza apparecchiature di cottura avanzate come forni a tunnel ad alta temperatura e forni a navetta per garantire che i materiali reagiscano completamente alle alte temperature e formino una struttura cristallina stabile. Allo stesso tempo, un sistema di raffreddamento ragionevole aiuta a evitare crepe e desquamazioni durante il processo di raffreddamento, migliorando così la resistenza alle alte temperature dei materiali refrattari. Adattabilità all'ambiente di utilizzo Anche l’ambiente di utilizzo dei materiali refrattari ha un impatto significativo sulla loro resistenza alle alte temperature. All'interno delle apparecchiature ad alta temperatura è spesso presente un ampio gradiente di temperatura, che impone requisiti più elevati alla resistenza allo shock termico dei materiali refrattari. Dongtai Hongda ha migliorato significativamente la resistenza allo shock termico dei materiali refrattari ottimizzando la formula del materiale e il processo di preparazione, garantendo che possa far fronte efficacemente ai cambiamenti di temperatura all'interno delle apparecchiature ad alta temperatura. Allo stesso tempo, i gas corrosivi e i materiali fusi all'interno delle apparecchiature mettono a dura prova la stabilità chimica dei materiali refrattari. A tal fine, Dongtai Hongda dà priorità agli aggregati refrattari e ai leganti con elevata resistenza alla corrosione nella selezione dei materiali e migliora ulteriormente la stabilità chimica dei materiali refrattari aggiungendo agenti anticorrosivi e altre misure, prolungandone così la durata.

LEGGI DI PIÙ -

Come migliorare la resistenza dei mattoni refrattari isolanti

Nelle applicazioni industriali odierne, la forza e le prestazioni di mattoni refrattari isolanti influenzare direttamente la sicurezza e l’efficienza produttiva delle apparecchiature. La Dongtai Hongda Company continua a esplorare e innovare in questo campo e si impegna a migliorare le prestazioni complessive dei mattoni refrattari isolanti ottimizzando la selezione delle materie prime, migliorando i processi di produzione e aggiungendo agenti rinforzanti e leganti. Ottimizzazione della selezione e del dosaggio delle materie prime Il miglioramento della resistenza dei mattoni refrattari isolanti è inseparabile dall'attenta selezione e dal dosaggio scientifico delle materie prime. La Dongtai Hongda Company seleziona materie prime refrattarie di elevata purezza, comprese argille silicee e ad alto contenuto di allumina di alta qualità. Queste materie prime non solo hanno eccellenti proprietà leganti, ma hanno anche un'elevata refrattarietà. Durante il processo di screening delle materie prime, l'azienda controlla rigorosamente il contenuto di impurità per garantire una distribuzione uniforme delle particelle, migliorando così la resistenza complessiva del prodotto. Inoltre, Dongtai Hongda sta anche esplorando attivamente l'applicazione di nuove materie prime, come l'aggiunta di particelle dure come sabbia di quarzo e corindone in quantità adeguate. Queste particelle dure possono formare una struttura scheletrica stabile durante il processo di cottura, migliorando così ulteriormente la resistenza e la durata del prodotto. Miglioramento dei processi produttivi e delle tecnologie di stampaggio L'innovazione dei processi produttivi e delle tecnologie di stampaggio è una parte importante per migliorare la resistenza dei mattoni refrattari isolanti. La Dongtai Hongda Company ha introdotto linee di produzione automatizzate avanzate di dosaggio e stampaggio per garantire che ogni lotto di prodotti abbia un dosaggio accurato e una forma stabile. Durante il processo di stampaggio, l'azienda utilizza la tecnologia di stampaggio ad alta pressione per aumentare la pressione di stampaggio e rendere le particelle della materia prima più strettamente legate, migliorando così significativamente la densità e la resistenza del prodotto. Allo stesso tempo, Dongtai Hongda ha anche introdotto tecnologie di cottura avanzate come forni a tunnel ad alta temperatura e forni a navetta. Controllando accuratamente la temperatura di cottura e il tempo di isolamento, all'interno del prodotto si forma una struttura cristallina più stabile, migliorandone ulteriormente la robustezza e la resistenza al fuoco. Aggiunta di agenti rinforzanti e leganti Al fine di migliorare ulteriormente la resistenza dei mattoni refrattari isolanti, la Dongtai Hongda Company ha adottato la strategia di agenti rinforzanti e leganti nel processo di produzione. Agenti rinforzanti come polvere di allumina e fumi di silice possono migliorare significativamente le proprietà di cottura e la forza legante delle materie prime. I materiali gelificanti inorganici come leganti come cemento e vetro solubile formano legami chimici durante il processo di cottura, legando saldamente insieme le particelle di materia prima, migliorando così la resistenza complessiva del prodotto. Va sottolineato che la quantità di agenti rinforzanti e leganti aggiunti deve essere rigorosamente controllata. Quantità eccessive possono portare a una diminuzione delle prestazioni del prodotto o causare altri effetti avversi.

LEGGI DI PIÙ -

Come migliorare le prestazioni di isolamento termico dei mattoni refrattari isolanti

Nel campo industriale odierno, le prestazioni di isolamento termico di mattoni refrattari isolanti è di vitale importanza per migliorare l’efficienza energetica e ridurre i costi di produzione. Dongtai Hongda si impegna a fornire ai clienti prodotti in mattoni refrattari isolanti ad alte prestazioni facendo affidamento sulla sua continua innovazione nella selezione delle materie prime, nel processo di produzione e nella tecnologia di stampaggio. Ottimizzare la selezione e il rapporto delle materie prime La selezione e la proporzione delle materie prime sono fattori chiave per migliorare le prestazioni di isolamento termico dei mattoni refrattari isolanti. Dongtai Hongda aderisce a standard elevati e utilizza materie prime refrattarie di elevata purezza, tra cui silice di alta qualità e argilla ad alto contenuto di allumina. Queste materie prime non solo hanno eccellenti proprietà di adesione, plasticità e ritiro in cottura, ma hanno anche sufficiente refrattarietà. Dopo un rigoroso screening delle materie prime e una progettazione scientifica dei rapporti, i prodotti dell'azienda sono stati notevolmente migliorati in termini di prestazioni di isolamento termico e resistenza complessiva. Inoltre, la Dongtai Hongda Company esplora attivamente l'applicazione di nuove materie prime, come la perlite espansa e la polvere di ossido di ferro. L'introduzione di questi nuovi materiali non solo migliora l'effetto di isolamento termico del prodotto, ma ne migliora anche la resistenza alle alte temperature, offrendo ai clienti scelte di prodotto più competitive. Processo di produzione e tecnologia di stampaggio innovativi Nel processo di produzione dei mattoni refrattari isolanti, anche l’innovazione nella tecnologia di processo e di stampaggio è fondamentale per migliorare le prestazioni del prodotto. La Dongtai Hongda Company ha introdotto linee di produzione automatiche avanzate di dosaggio e stampaggio, che garantiscono l'uniformità e la densità della struttura interna del prodotto attraverso una tecnologia di dosaggio precisa e di stampaggio fine. Inoltre, l’azienda adotta anche tecnologie di cottura avanzate come forni a tunnel ad alta temperatura e forni intermittenti per garantire la formazione di uno strato isolante più stabile all’interno del prodotto controllando con precisione la temperatura di cottura e il tempo di isolamento. L'applicazione di questa tecnologia non solo migliora le prestazioni di isolamento termico del prodotto, ma fornisce anche una garanzia per la stabilità a lungo termine del prodotto. Applicazione di plastificanti e additivi combustibili Al fine di migliorare ulteriormente le prestazioni di isolamento termico dei mattoni refrattari isolanti, la società Dongtai Hongda ha implementato la strategia di aggiunta di plastificanti e additivi combustibili. I plastificanti, come sostanze inorganiche o organiche come la bentonite, migliorano significativamente la plasticità e le proprietà di modellabilità delle materie prime, rendendo il prodotto più denso durante il processo di cottura e riducendo efficacemente il trasferimento di calore. Allo stesso tempo, l’aggiunta di materiali combustibili può formare più strutture porose durante il processo di cottura. Questi pori bloccano efficacemente il percorso di trasferimento del calore e migliorano ulteriormente l'effetto isolante. Tuttavia, vale la pena notare che la dimensione delle particelle e la forma degli additivi combustibili hanno un'influenza importante sulle prestazioni finali di isolamento termico, pertanto è necessario un controllo rigoroso durante la selezione e il dosaggio.

LEGGI DI PIÙ -

A cosa prestare attenzione durante la produzione di mattoni refrattari isolanti

Nell'odierno ambiente industriale ad alta temperatura, la qualità dei mattoni refrattari isolanti influisce direttamente sulla sicurezza e sull'efficienza lavorativa delle apparecchiature. Dongtai Hongda aderisce sempre al principio della "prima qualità" e garantisce le eccellenti prestazioni dei suoi mattoni refrattari isolanti in varie applicazioni attraverso una rigorosa selezione delle materie prime, un preciso processo di dosaggio e miscelazione, un trattamento scientifico di stampaggio e essiccazione e un rigoroso processo di cottura e raffreddamento. Selezione delle materie prime e controllo qualità Quello di Dongtai Hongda mattoni refrattari isolanti utilizzano principalmente allumina di elevata purezza (Al₂O₃) e silicato (SiO₂) e altre materie prime minerali. L'azienda ha stabilito rapporti di cooperazione a lungo termine con note società minerarie nazionali ed estere per garantire la purezza e la stabilità delle materie prime utilizzate. Al fine di garantire la qualità del prodotto, Dongtai Hongda ha implementato un rigoroso sistema di ispezione delle materie prime e conduce analisi complete della composizione chimica e test sulle proprietà fisiche su ciascun lotto di materie prime per garantire che soddisfino gli standard di produzione. Questa serie di accorgimenti non solo migliora l'affidabilità del prodotto, ma fornisce anche ai clienti maggiori garanzie di sicurezza. Processo di dosaggio e miscelazione delle materie prime Il processo di dosaggio e miscelazione delle materie prime è fondamentale per le prestazioni finali dei mattoni refrattari isolanti. Dongtai Hongda utilizza un avanzato sistema di dosaggio computerizzato in grado di controllare accuratamente il rapporto tra le varie materie prime per garantire la stabilità della composizione chimica del prodotto. Durante il processo di miscelazione, vengono utilizzate apparecchiature di miscelazione efficienti per regolare ragionevolmente il tempo e l'intensità di agitazione per garantire che le materie prime siano miscelate completamente e uniformemente. Questo processo pone solide basi per le successive fasi di stampaggio e cottura, garantendo che il prodotto finale raggiunga il livello leader del settore in tutti gli indicatori di prestazione. Processo di stampaggio ed essiccazione Lo stampaggio è un anello fondamentale nella produzione di mattoni refrattari isolanti. Dongtai Hongda ha introdotto tecnologie avanzate come la pressatura isostatica e lo stampaggio a vibrazione per garantire l'accuratezza dimensionale e la stabilità della forma dei prodotti. Durante il processo di stampaggio, l'azienda controlla rigorosamente la temperatura, l'umidità, la pressione di stampaggio e il tempo dello stampo per evitare crepe e difetti all'interno del prodotto. Il prodotto stampato deve essere asciugato finemente. Dongtai Hongda adotta un processo di essiccazione gradualmente crescente per evitare efficacemente la rottura del prodotto causata dallo shock termico e garantire la stabilità del prodotto nei processi successivi. Processo di cottura e raffreddamento La cottura è una fase decisiva nel processo di produzione dei mattoni refrattari isolanti. Dongtai Hongda utilizza forni a tunnel ad alta temperatura per la cottura, controllando con precisione la temperatura di cottura e il tempo di mantenimento, in modo che la struttura cristallina all'interno del prodotto sia completamente sviluppata e si formi una microstruttura densa, migliorando così significativamente la resistenza termica e la resistenza meccanica del prodotto . Per garantire la stabilità del processo di cottura, l'azienda è dotata di un avanzato sistema di controllo del forno per monitorare in tempo reale le variazioni di temperatura e atmosfera nel forno per far fronte a diverse possibili variabili. Il prodotto cotto deve essere raffreddato lentamente per evitare tensioni interne causate dal raffreddamento rapido, riducendo così efficacemente il rischio di fessurazione o deformazione del prodotto.

LEGGI DI PIÙ -

Come migliorare le prestazioni di elevata resistenza termica dei mattoni refrattari isolanti

In ambienti ad alta temperatura, le prestazioni di mattoni refrattari isolanti è direttamente correlato alla sicurezza e all’efficienza delle apparecchiature industriali. Dongtai Hongda lo sa molto bene, quindi si impegna a fornire mattoni refrattari isolanti con elevata resistenza termica ed elevata stabilità per soddisfare le esigenze di diversi settori. Controllo rigoroso delle materie prime di alta qualità La selezione delle materie prime è un fattore chiave nel determinare le prestazioni dei mattoni refrattari isolanti. Dongtai Hongda utilizza materie prime di alta qualità come allumina di elevata purezza (Al₂O₃) e silicato (SiO₂). Questi materiali non solo hanno un'eccellente stabilità termica e una bassa conduttività termica, ma hanno anche una buona stabilità chimica, costituendo la base per un'elevata resistenza termica. . Attraverso processi scientifici di dosaggio e miscelazione, si garantisce che la reazione chimica tra le materie prime venga completamente effettuata, formando una microstruttura densa e stabile, migliorando così in modo significativo le prestazioni complessive di resistenza termica del materiale. Progettazione strutturale avanzata L'effetto di isolamento termico dei mattoni refrattari isolanti è strettamente correlato alla sua progettazione strutturale. Dongtai Hongda adotta un design della struttura composita multistrato, combinando diversi materiali e spessori per formare una resistenza termica gradiente, che rallenta efficacemente la velocità del trasferimento di calore. Allo stesso tempo, con l'aiuto della tecnologia avanzata della schiuma e della tecnologia di controllo dei pori, all'interno si forma una struttura dei pori distribuita uniformemente, migliorando ulteriormente le prestazioni di isolamento termico. Questo innovativo design strutturale non solo migliora l'effetto di isolamento termico dei mattoni refrattari isolanti, ma ne migliora anche la resistenza agli shock termici, consentendogli di mantenere maggiore stabilità e affidabilità in ambienti ad alta temperatura. Processo produttivo innovativo Al fine di garantire l'eccellente qualità dei mattoni refrattari isolanti, Dongtai Hongda ha introdotto apparecchiature di produzione automatizzate e intelligenti nel processo di produzione, inclusi sistemi di dosaggio automatici, apparecchiature di stampaggio ad alta precisione e forni a tunnel ad alta temperatura. Queste apparecchiature avanzate garantiscono la produzione precisa e la qualità stabile dei prodotti. Inoltre, Dongtai Hongda utilizza anche una tecnologia avanzata di trattamento termico per ottimizzare la struttura cristallina all'interno dei mattoni refrattari isolanti controllando accuratamente la temperatura di cottura e il tempo di mantenimento, migliorando significativamente la resistenza termica e la resistenza meccanica del materiale. Rigoroso sistema di gestione della qualità Dongtai Hongda si impegna a mantenere elevati standard di gestione della qualità in ogni anello di produzione. Dall'approvvigionamento delle materie prime alla consegna dei prodotti finiti, ogni fase è stata sottoposta a severi test e controlli di qualità per garantire che ciascun mattone refrattario isolante soddisfi eccellenti standard di qualità. Il nostro sistema di gestione della qualità non solo migliora l'efficienza produttiva, ma offre anche ai clienti garanzie affidabili sul prodotto.

LEGGI DI PIÙ -

Influenza della progettazione del materiale sulla resistenza allo shock termico dei refrattari monolitici

Nelle applicazioni industriali ad alta temperatura, refrattari monolitici svolgere un ruolo vitale. Questo tipo di materiale non solo deve resistere a temperature estremamente elevate, ma deve anche mantenere l'integrità strutturale e la stabilità delle prestazioni durante i drastici sbalzi di temperatura, soprattutto in termini di resistenza agli shock termici. La progettazione dei materiali è un anello chiave nel miglioramento della resistenza agli shock termici dei materiali refrattari non sagomati. Il suo impatto è di vasta portata e complesso e coinvolge molti aspetti. Innanzitutto, la selezione degli ingredienti è alla base della progettazione del materiale e influenza direttamente la resistenza allo shock termico dei materiali refrattari monomorfi. L'ossido di alluminio (Al2O3) è diventato uno dei componenti principali dei materiali refrattari amorfi grazie al suo alto punto di fusione, all'elevata durezza e all'eccellente stabilità chimica. La ricerca mostra che la regolazione del contenuto e della forma cristallina di Al2O3 può influenzare in modo significativo il coefficiente di espansione termica, la conduttività termica e il modulo elastico del materiale, influenzando così direttamente la sua resistenza allo shock termico. Inoltre, anche la selezione di materie prime come silicio e magnesia deve essere considerata in modo esaustivo sulla base di scenari applicativi specifici per ottenere il miglior effetto di resistenza allo shock termico. Il controllo della microstruttura è uno dei fattori chiave che determinano le proprietà del materiale. Per i materiali refrattari non formati, le caratteristiche microstrutturali come la dimensione dei grani, la porosità e la distribuzione dei pori hanno un impatto importante sulla loro resistenza allo shock termico. Ottimizzando il processo di sinterizzazione, ad esempio regolando la temperatura di sinterizzazione, il tempo di mantenimento e le condizioni atmosferiche, la crescita dei grani può essere controllata efficacemente, formando una struttura a grana fine e uniforme, riducendo i difetti interni, migliorando così la tenacità e la resistenza alle crepe del materiale . Allo stesso tempo, una quantità adeguata di porosità può alleviare lo stress termico, poiché i pori possono fungere da canali per il rilascio dello stress e ridurre la concentrazione dello stress termico causato dai cambiamenti di temperatura. L'introduzione di additivi può anche migliorare significativamente la resistenza allo shock termico dei materiali refrattari monolitici. Ad esempio, le nanoparticelle, a causa della loro elevata area superficiale specifica e attività, possono formare strutture di interfaccia su scala nanometrica nei materiali, migliorando così la resistenza complessiva del materiale. La fibra ceramica può migliorare la tenacità del materiale e ridurre i danni al materiale causati dallo stress termico. Inoltre, alcuni additivi speciali, come l'ossido di zirconio (ZrO2), grazie al loro effetto tenacizzante a cambiamento di fase, possono subire un cambiamento di fase ad alte temperature e assorbire lo stress termico, migliorando così ulteriormente la resistenza allo shock termico del materiale. La progettazione di materiali compositi è un altro modo efficace per migliorare la resistenza agli shock termici dei materiali refrattari non sagomati. Selezionando attentamente i materiali della matrice e del rinforzo per ottenere una buona corrispondenza dei coefficienti di dilatazione termica, è possibile ridurre efficacemente lo stress termico all'interfaccia e migliorare la resistenza allo shock termico del materiale composito. Ad esempio, combinando l'ossido di alluminio con la zirconia è possibile formare un materiale composito con un'eccellente resistenza agli shock termici. Allo stesso tempo, l'uso della tecnologia di rinforzo delle fibre, come l'aggiunta di fibre di acciaio o fibre refrattarie ai calcinabili refrattari, può migliorare significativamente la tenacità e la resistenza alle crepe del materiale e migliorare ulteriormente la sua resistenza agli shock termici.

LEGGI DI PIÙ -

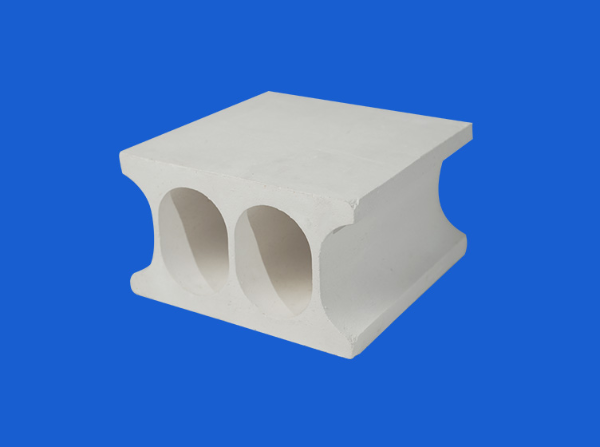

Quali sono le fasi del getto dei refrattari monolitici

Nel settore dei refrattari, refrattari monolitici hanno attirato grande attenzione grazie alla loro eccellente resistenza al fuoco, resistenza alla corrosione e flessibilità. La fusione, come principale processo di stampaggio per refrattari monolitici, è ampiamente utilizzata in varie apparecchiature industriali ad alta temperatura ed è diventata un modo importante per ottenere refrattari ad alte prestazioni. Preparazione della materia prima La prima fase della colata è la preparazione delle materie prime, che prevede un ragionevole rapporto tra aggregati refrattari, leganti e acqua. Gli aggregati refrattari sono sostanze granulari che costituiscono il corpo principale dei materiali refrattari e quelli comuni includono allumina, ossido di magnesio e silice. I leganti sono materiali chiave che legano insieme le particelle aggregate refrattarie, solitamente inclusi vetro solubile, fosfati e alluminati. L'aggiunta di acqua ha lo scopo di regolare la fluidità e la viscosità dell'impasto liquido per garantire il regolare svolgimento del processo di colata. Nella fase di preparazione delle materie prime, è fondamentale controllare rigorosamente la proporzione e la distribuzione delle dimensioni delle particelle di ciascun componente per garantire le prestazioni e la qualità del prodotto finale. Inoltre, anche l'essiccazione e il pretrattamento delle materie prime sono anelli importanti che non possono essere ignorati per evitare bolle e crepe durante il processo di fusione e garantire l'integrità e la durata del prodotto. Preparazione del liquame Dopo aver miscelato le materie prime preparate in una proporzione specifica, aggiungere una quantità adeguata di acqua per mescolare fino a formare un impasto fluido. Durante il processo di preparazione dell'impasto liquido, il controllo della velocità e del tempo di agitazione è fondamentale per garantire che i componenti siano miscelati uniformemente. Inoltre, la viscosità e la fluidità dell'impasto liquido devono essere regolate in base allo scenario applicativo specifico per soddisfare i diversi requisiti di costruzione. Nel processo di preparazione dell'impasto liquido, è altrettanto importante rimuovere le bolle nell'impasto liquido. La presenza di bolle non solo influenzerà la densità e la resistenza del prodotto finale, ma potrebbe anche causare crepe e cadute durante l'uso. Pertanto, metodi efficaci come il degasaggio sotto vuoto o il degasaggio ad ultrasuoni possono migliorare significativamente la qualità del liquame. Preparazione dello stampo e colata Lo stampo svolge un ruolo fondamentale nel processo di fusione. In base alla forma e alle dimensioni del prodotto richiesto, selezionare uno stampo adatto per la preparazione. Il materiale e la precisione dello stampo influiscono direttamente sulla qualità e sulle prestazioni del prodotto finale. Dopo aver preparato lo stampo, versare con attenzione la sospensione preparata nello stampo. Durante il processo di colata, è necessario controllare la portata e la portata dell'impasto liquido per evitare bolle e crepe. Allo stesso tempo, garantire la tenuta dello stampo per evitare perdite di impasto durante il processo di colata. Vibrazione e polimerizzazione Per migliorare ulteriormente la densità e la resistenza del prodotto, lo stampo deve essere vibrato dopo il colaggio. Le vibrazioni possono rendere le particelle nell'impasto più ravvicinate, riducendo così la porosità e migliorando la densità del prodotto. Una volta completato il trattamento di vibrazione, lo stampo viene spostato nella sala di stagionatura per la polimerizzazione. Lo scopo della polimerizzazione è quello di evaporare e solidificare gradualmente l'acqua nell'impasto liquido per formare uno strato refrattario solido. Il tempo e la temperatura di polimerizzazione devono essere regolati di conseguenza in base al tipo specifico di prodotto e ai requisiti prestazionali per garantire la qualità finale del prodotto. Sformatura e successiva lavorazione Dopo la polimerizzazione aprire lo stampo ed estrarre con attenzione il prodotto. Durante il processo di sformatura, fare attenzione a evitare danni al prodotto. Dopo la sformatura, il prodotto richiede solitamente un'ulteriore post-elaborazione, inclusa la finitura superficiale e il controllo di qualità per garantire che soddisfi gli standard di utilizzo previsti e i requisiti tecnici.

LEGGI DI PIÙ